- ROS 2 - Gazebo 通信入门教程

kuan_li_lyg

ROS&ROS2机器人自动驾驶stm32ROSROS2Gazebo

Gazebo与ROS2通讯文章目录Gazebo与ROS2通讯前言一、软件要求二、通讯命令三、ROS2与Gazebo之间的通信示例3.1GazeboTransporttalker和ROS2listener3.2GazeboTransportlistener和ROS2talker3.3运行桥接器并在Gazebo和ROS2之间交换图像3.4从Gazebo向ROS2发布按键话题四、通过YAML配置桥接器五

- Amazon Private CA 现在支持 Matter 证书新功能

亚马逊云开发者

Matter由连接标准联盟(CSA)管理,是一种新的开放标准,旨在为智能家居设备提供无缝、安全的跨供应商连接。它为不同供应商制造的设备提供了一种通用语言,可以使用Wi-Fi和Thread无线协议在智能家居网络上进行通信。Matter1.0规范于2022年10月发布,支持智能家居桥接器和控制器、门锁、HVAC控制、照明和电气设备、媒体设备、安全和安保传感器以及窗帘和窗帘。Matter规范的未来版本将

- 网桥与网关

4v1d

计算机网络智能路由器网络

文章目录概要网桥网关联系与区别参考文章概要网桥和网关的理解网桥几个名词的概念网关联系与区别参考文章如何通俗地解释什么是网桥?网关到底是什么求通俗易懂讲解?网桥:网桥也叫桥接器,是连接两个局域网的一种存储/转发设备,它能将一个大的LAN分割为多个网段,或将两个以上的LAN互联为一个逻辑LAN,使LAN上的所有用户都可访问服务器。工作在数据链路层,在不同或相同类型的LAN之间存储并转发数据帧,必要时进

- Filebeat处理多行换行的问题

Future_By_Now

工具使用架构相关filebeat

问题:在使用filebeat+elabscience或者filebeat+elk又或者其他桥接器的时候,因为filbeat默认使用单行显示的原因,但日志出现堆栈错误或其他多行日志时会出现如下错误处理办法:1.固定日志格式这里不展开说明2.匹配日志找到你的filebeat.yml核心参数是上述参数,以下是参数说明:multiline.pattern:希望匹配到的结果(正则表达式)multiline.

- 西门子S71200系列PLC通过PROFINET连接多功能电表

无锡亿客森

PROFINET协议网关电能表数据采集西门子PLC通讯西门子Modbus通讯多功能电表连接西门子PLCprofinet网关

西门子S71200连接多功能电表1、需求描述:通过西门子S7-1200系列PLC,连接多功能电表,通过Modbus协议读写电表的数据。2、方案描述:桥接器的网口连接西门子S7-1200系列PLC的网口,串口连接到电表的485通讯口,桥接器内部直接将电表的数据映射到西门子PLC中,PLC不需要编程通讯程序也不要硬件组态。拓扑图:3、桥接器参数配置及数据映射:4、多功能电表数据地址:5、PLC配置及数

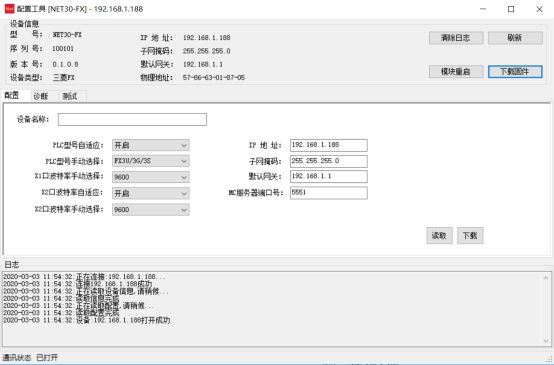

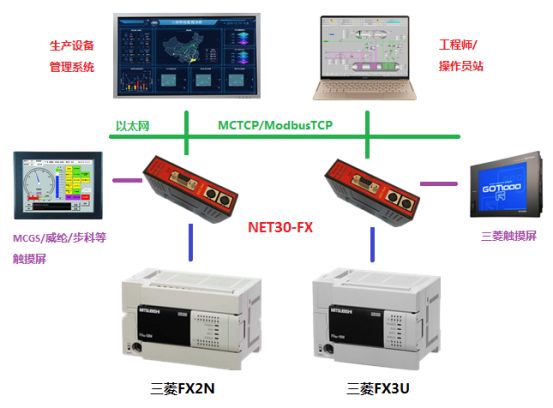

- 三菱FX系列PLC的无线通讯方案

无锡亿客森

工业通讯桥接器三菱PLC通讯FX连接DCS三菱PLC无线编程三菱PLC的WIFI通讯三菱PLC的MQTT通讯

产品型号:NET30-FX-W4使用范围:用于三菱FX3U/3G/3S/2N/1N/1S等系列PLC通讯扩展1、产品介绍工业通讯桥接器(NET30-FX-W4)用于三菱FX系列PLC(FX3U/3G/3S/2N/1N/1S)以及汇川、禾川等PLC的通讯扩展,通过MD8(RS422)通讯口与PLC连接。桥接器同时支持串口、以太网、WIFI和4G多种通讯,同时支持三菱MCTCP、ModbusTCP、M

- NETX90-多协议通讯芯片

无锡亿客森

NETX通讯芯片NEX90NETX52通讯芯片赫优讯芯片hilscher多协议芯片

随着作为信息物理系统核心技术的工业物联网的发展,Hilscher基于netX51/52成功开发了新一代网络控制器netX90,其安全性是产品的核心价值。可实现更高性能的集成,并提高功率效率等级,凭借其较小的外形尺寸能够满足规格尺寸更小的工业应用设计需求。随着片上系统(SoC)的高集成度和复杂性的日益增加,与实时工业通讯多协议功能有关的软件开发和维护成本高昂,使得市场产生了对于面向解决方案的概念的需

- Ubuntu Linux系统检查NVIDIA信息和NVLINK信息【笔记】

AnsonNie

Supermicro服务器笔记ubuntu笔记linux

1、确认服务器上有多个NVIDIAGPU使用命令nvidia-smi查看。2、确认NVLink桥接器安装,查看NVLink连接状况nvidia-sminvlink--status。

- docker 入门问题四

琛哥的程序

docker

一、如何使用Docker网络来连接容器?Docker提供了多种网络模式,使得容器之间、容器与宿主机之间可以进行通信。以下是使用Docker网络连接容器的几种方式:桥接模式(Bridge):这是Docker的默认网络模式。每个容器都会分配到一个独立的IP地址,并通过一个Docker桥接器与宿主机和其他容器通信。在这种模式下,容器之间是相互隔离的,但可以通过IP地址和端口号进行通信。宿主机模式(Hos

- 《鸟哥的Linux私房菜:基础学习篇》阅读笔记(一)

好啊啊啊啊

小知识计算机概论基础知识

最近在读《鸟哥的Linux私房菜基础学习篇》,补补基础知识,简单记下笔记。目录一、个人电脑架构与相关设备元件1.主板2.CPU3.内存4.显卡5.硬盘与储存设备二、软件程序运行三、其它一、个人电脑架构与相关设备元件1.主板主板是链接各元件的一个重要项目,因此在主板上面沟通各部元件的芯片组设计优劣,就会影响性能。早期的芯片组通常分为两个桥接器来控制各元件的沟通,分别是:(1)北桥:负责链接速度较快的

- FPGA中的HPS

whocarea

FPGA

使用轻量级HPS-to-FPGA桥接器连接需要由HPS控制的IP(轻量级HPS到FPGA桥接器允许HPS中的主设备访问SoC器件的FPGA部分中的内存映射控制的从端口。通常,只有HPS内部的MPU访问此桥接器才能执行对FPGA中外设的控制和状态寄存器访问。)不要将轻量级HPS-to-FPGA桥用于FPGA存储器。而是将HPS-to-FPGA桥用于存储器。HPS-to-FPGA桥接器旨在供执行突发传

- FlinkAPI开发之FlinkSQL

Appreciate(欣赏)

Flinkjavajavaflink大数据

一.代码中使用FlinkSQL需要引入的依赖org.apache.flinkflink-table-api-java-bridge${flink.version}这里的依赖是一个Java的“桥接器”(bridge),主要就是负责TableAPI和下层DataStreamAPI的连接支持,按照不同的语言分为Java版和Scala版。如果我们希望在本地的集成开发环境(IDE)里运行TableAPI和S

- 【设计模式】适配器和桥接器模式有什么区别?

我是雷老师

设计模式设计模式开发语言外观模式javac++

今天我探讨一下适配器模式和桥接模式,这两种模式往往容易被混淆,我们希望通过比较他们的区别和联系,能够让大家有更清晰的认识。适配器模式:连接不兼容接口当你有一个类的接口不兼容你的系统,而你又不希望修改这个类的源代码时,适配器模式就能派上用场。适配器模式作用在已有组件的接口层面,使之能够满足客户端的期望接口。例如,你有一台彩色打印机,但是你的图形处理系统只支持黑白打印机://你的图形处理系统只能接受这

- 基于 MQTT 的开源桥接器:自由控制物联网设备 | 开源日报 No.151

开源服务指南

开源日报开源物联网

Koenkk/zigbee2mqttStars:10.5kLicense:GPL-3.0Zigbee2MQTT是一个Zigbee到MQTT桥接器,可以摆脱专有的Zigbee桥接器允许您在不使用供应商桥接器或网关的情况下使用Zigbee设备通过MQTT桥接事件并控制Zigbee设备可以与几乎所有家庭自动化解决方案集成,因为它使用MQTT协议内部架构包括三个模块:zigbee-herdsman、zig

- APB_timer中的寄存器模型集成——代码理解

禅空心已寂

前端

目录一、建立寄存器模型步骤1、在文件timer_regmodel.sv中:首先声明寄存器(只举两个寄存器为例):声明寄存器块:2、Adapter的实现:Adapter桥接器的作用:timer_reg_adapter中:3、Adapter等的集成timer_env中:(1)、声明:编辑(2)、例化:(3)、连接:4、寄存器模型访问timer_base_virtual_sequence中寄存器模型的复

- 施耐德PLC与西门子PLC以太网通讯

无锡亿客森

工业通讯桥接器施耐德与西门子通讯西门子modbusTCPMPI转以太网西门子以太网通讯

摘要施耐德PLC(如:Quantum系列)需要和西门子S7300、S7200等PLC进行以太网数据通讯。。本文通过通讯桥接器NET30,实现西门子PLC与施耐德PLC进行modbusTCP以太网通讯连接。网络拓扑图:方案实施介绍一、西门子PLC参数设置1、西门子S7300配置成MPI或者PROFIBUS通讯,设定好PLC的MPI/DP站地址:默认为2;PLC不需要编程。二、通讯桥接器参数配置1、配

- 一天一个设计模式---桥接模式

小明真的要加油

设计模式桥接模式javascript

概念桥接器模式是一种结构型设计模式,旨在将抽象部分与实现部分分离,使它们可以独立变化而不相互影响。桥接器模式通过创建一个桥接接口,连接抽象和实现,从而使两者可以独立演化。具体内容桥接器模式通常包括以下几个要素:抽象类(Abstraction):定义抽象部分的接口,维护一个指向实现部分的引用。扩充抽象类(RefinedAbstraction):对抽象类的扩展,可以引入更多的抽象行为。实现接口(Imp

- Python.net 和IronPython 是什么关系

代数狂人

Python.NETpython.netlinux

Python.NET和IronPython都是将Python语言集成到.NET平台上的工具库。但是,它们之间存在一些区别。Python.NET更像是一个桥接器(bridge),它提供了一种使用Python语言编写.NET应用程序的方式,而不需要使用IronPython这样的特定Python实现。Python.NET还提供了许多扩展功能,例如与PythonC-API的交互和.NET类型映射。Iron

- Modbus TCP转Profinet协议网关应用

YCZK811

网络协议以太网通讯以太网模块物联网服务器

YC-TCP-PN通讯网关:引领工业通讯新篇章在工业4.0的浪潮下,高效、稳定的通讯技术成为各行业的核心竞争力。作为行业领军者,我们自豪地推出YC-TCP-PN通讯网关,以其卓越性能打破行业技术壁垒,引领工业通讯进入新篇章。YC-TCP-PN通讯网关是一款具有PROFINET从站功能的先进通讯设备。通过其2个RJ45以太网接口,网关能够快速、稳定地接入各类MODBUS-TCP设备,实现与PROFI

- 《无线权威指南》—网络概述:相关术语与设计(一)

lepton_yang

无线权威指南学习笔记网络

本章概述:(1)描述了802.11wirelessLAN的整体架构。(2)802.11网络将会接触到的网络元件,这些元件包括工作站、基站以及传输系统本身。(3)名称简介:工作站:station配置无线网卡的运行设备;基站:accesspoint,位于工作站与传输系统之间的桥接器传输系统:cistrihutionsystem,即有线骨干网络工作站在逻辑上被划归它各个基本服务集组合BasicServi

- 日志门面slf4j和各日志框架

昱宸星光

java日志框架java开发语言

简介简单日志门面(SimpleLoggingFacadeForJava)SLF4J主要是为了给Java日志访问提供一套标准、规范的API框架,其主要意义在于提供接口,具体的实现可以交由其他日志框架,如log4j、logback、log4j2。对于一般的Java项目而言,日志框架会选择slf4j-api作为门面,配上具体的实现框架,中间使用桥接器完成桥接。所以我们可以得出SLF4J最重要的两个功能就

- AS-I工业通讯方形ISO/IEC15693高频刷卡器CK-FR08-AS接线说明

RFID工业自动化供应商华翔天诚科技

RFID工业自动化

通信时间设计系统时需要考虑主机设备与读卡器之间进行数据处理所需的时间。通信时间计算公式(单位:毫秒)⚫读取:8*(寄存器数量/2+寄存器数量%2)⚫写入:21*(寄存器数量/2+寄存器数量%2)+8⚫块读取:8*块数量⚫块写入:21*块数量+8注:块大小=寄存器大小*2=字节*4CK-FR08系列方形读写器工作频率为13.56MHZ,是一款集天线,放大器,控制器于一体的3合1型高频读写头,读写头集

- 晨控CK-FR08读卡器与汇川PLC连接EtherCAT通讯手册

ck_RFID_

RFID自动化制造网络

晨控CK-FR08读卡器与汇川PLC连接EtherCAT通讯手册晨控CK-FR08系列是一款基于射频识别技术的高频RFID标签读卡器,读卡器工作频率为13.56MHZ,支持对I-CODE2、I-CODESLI等符合ISO15693国际标准协议格式标签的读取。读卡器同时支持标准工业通讯协议EtherCat,方便用户通集成到PLC等控制系统中。读卡器内部集成了射频部分通信协议,用户只需通过以太网接口接

- 晨控CK-FR03-EIP读卡器与欧姆龙NX/NJ系列EtherNet/IP通讯手册

ck_RFID_

RFID制造网络协议

晨控CK-FR03-EIP读卡器与欧姆龙NX/NJ系列EtherNet/IP通讯手册CK-FR03-EIP是一款基于射频识别技术的高频RFID标签读卡器,读卡器工作频率为13.56MHZ,支持对I-CODE2、I-CODESLI等符合ISO15693国际标准协议格式标签的读取。读卡器同时支持标准工业通讯协议EtherNetIP,方便用户通集成到PLC等控制系统中。读卡器内部集成了射频部分通信协议,

- 2023年中国边缘计算网关现状及发展趋势分析[图]

gycyyjy86

边缘计算大数据人工智能

边缘计算网关是一种可以在设备上运行本地计算、消息通信、数据缓存等功能的工业智能网关,可以在无需联网的情况下实现设备的本地联动以及数据处理分析。边缘计算网关是一种连接物联网设备和云端服务的关键技术,它可以在设备和云端之间建立一个安全、高效的通信桥梁。边缘计算网关具有接口丰富,支持海量连接,数据采集和数据清洗,支持MQTT协议,支持多种工业通讯规约,支持web配置方式,支持云端远程配置等功能。边缘计算

- 西门子PLC与南京科远DCS通讯

无锡亿客森

工业通讯桥接器西门子PLC以太网通讯西门子modbus通讯西门子与DCS通讯DCS读取PLC的数据南京科远DCS与PLC通讯

一、应用描述:西门子PLC(S7200/300/400/1200/1500)通过桥接器可以直接与DCS系统进行Modbus通讯,不需要编程PLC通讯程序,直接在桥接中进行地址映射。支持南京科远、浙大中控,和利时等主流DCS系统。二、网络拓扑:三、硬件连接连接方式:桥接器(NET30-PPI)的串口X1连接到西门子S7-200的PPI通讯口,以太网口连接到DCS系统的ModbusTCP网络;桥接器(

- 西门子以太网PLC的跨网段无线通讯和仪表的数据采集

无锡亿客森

无线通讯桥接器电能表数据采集西门子PLC无线通讯西门子数据采集s7-1200无线通讯无线数据采购方案

产品介绍产品型号:NET50-PN-W4使用范围:用于西门子以太网PLC的跨网段无线通讯和仪表的数据采集一、产品介绍工业通讯桥接器(NET50-PN-W4)用于西门子以太网PLC的通讯扩展,以太网设备的跨网段通讯和Modbus仪表的无线数据采集,上位软件系统可以同时采集PLC和电表的数据,用于设备管理系统和能源监控系统。桥接器同时支持串口、以太网、WIFI和4G多种通讯,同时支持ModbusRTU

- 以太网PLC无线WIFI跨网段通讯和Modbus仪表数据采集

无锡亿客森

无线通讯桥接器以太网跨网段通讯无线WIFI数据采集Modbus无线采集西门子PLC无线WIFI电能表无线采集

产品介绍产品型号:NET50-NAT-W4使用范围:用于以太网PLC的跨网段无线通讯和仪表的数据采集产品介绍工业通讯桥接器(NET50-NAT-W4)用于以太网PLC的通讯扩展,以太网跨网段通讯和Modbus仪表的数据采集,上位软件系统可以同时采集PLC和电表的数据,用于设备管理系统和能源监控系统。桥接器同时支持串口、以太网、WIFI和4G多种通讯,同时支持ModbusRTU、ModbusTCP、

- 西门子S71200连接Modbus仪表和Smart LINE触摸屏

无锡亿客森

工业通讯桥接器西门子modbus通讯smartLINE触摸屏S71200的modbus编程西门子PLCRS485通讯模块

一、需求描述:通过西门子S7-1200系列PLC,连接支持Modbus通讯的仪表,同时连接西门子SmartLINE触摸屏。二、方案描述:桥接器的双网口连接西门子S7-1200系列PLC的网口,串口连接到Modbus仪表的RS485通讯口,桥接器内部直接将电表的数据映射到西门子PLC中,PLC不需要编程通讯程序也不要硬件组态;桥接器的单网口连接西门子SmartLINE触摸屏。拓扑图:三、Modbus

- Modbus设备无线通讯解决方案

无锡亿客森

无线通讯桥接器modbus无线通讯wifi数据采集modbus仪表数据采集电能表无线读取modbus的无线mqtt

一、产品介绍工业通讯桥接器(NET30-MB-W4)用于标准Modbus设备(仪表、变频器、传感器、扫描枪)的通讯扩展。桥接器同时支持串口、以太网、WIFI和4G多种通讯,同时支持ModbusRTU、ModbusTCP、MQTT等多种通讯协议。可以灵活的为支持标准通讯的Modbus设备扩展多种通讯功能,适用多种应用场景。应用拓扑图:二、特色功能Mobus设备通过4G(MQTT协议)连接MES、云平

- ASM系列五 利用TreeApi 解析生成Class

lijingyao8206

ASM字节码动态生成ClassNodeTreeAPI

前面CoreApi的介绍部分基本涵盖了ASMCore包下面的主要API及功能,其中还有一部分关于MetaData的解析和生成就不再赘述。这篇开始介绍ASM另一部分主要的Api。TreeApi。这一部分源码是关联的asm-tree-5.0.4的版本。

在介绍前,先要知道一点, Tree工程的接口基本可以完

- 链表树——复合数据结构应用实例

bardo

数据结构树型结构表结构设计链表菜单排序

我们清楚:数据库设计中,表结构设计的好坏,直接影响程序的复杂度。所以,本文就无限级分类(目录)树与链表的复合在表设计中的应用进行探讨。当然,什么是树,什么是链表,这里不作介绍。有兴趣可以去看相关的教材。

需求简介:

经常遇到这样的需求,我们希望能将保存在数据库中的树结构能够按确定的顺序读出来。比如,多级菜单、组织结构、商品分类。更具体的,我们希望某个二级菜单在这一级别中就是第一个。虽然它是最后

- 为啥要用位运算代替取模呢

chenchao051

位运算哈希汇编

在hash中查找key的时候,经常会发现用&取代%,先看两段代码吧,

JDK6中的HashMap中的indexFor方法:

/**

* Returns index for hash code h.

*/

static int indexFor(int h, int length) {

- 最近的情况

麦田的设计者

生活感悟计划软考想

今天是2015年4月27号

整理一下最近的思绪以及要完成的任务

1、最近在驾校科目二练车,每周四天,练三周。其实做什么都要用心,追求合理的途径解决。为

- PHP去掉字符串中最后一个字符的方法

IT独行者

PHP字符串

今天在PHP项目开发中遇到一个需求,去掉字符串中的最后一个字符 原字符串1,2,3,4,5,6, 去掉最后一个字符",",最终结果为1,2,3,4,5,6 代码如下:

$str = "1,2,3,4,5,6,";

$newstr = substr($str,0,strlen($str)-1);

echo $newstr;

- hadoop在linux上单机安装过程

_wy_

linuxhadoop

1、安装JDK

jdk版本最好是1.6以上,可以使用执行命令java -version查看当前JAVA版本号,如果报命令不存在或版本比较低,则需要安装一个高版本的JDK,并在/etc/profile的文件末尾,根据本机JDK实际的安装位置加上以下几行:

export JAVA_HOME=/usr/java/jdk1.7.0_25

- JAVA进阶----分布式事务的一种简单处理方法

无量

多系统交互分布式事务

每个方法都是原子操作:

提供第三方服务的系统,要同时提供执行方法和对应的回滚方法

A系统调用B,C,D系统完成分布式事务

=========执行开始========

A.aa();

try {

B.bb();

} catch(Exception e) {

A.rollbackAa();

}

try {

C.cc();

} catch(Excep

- 安墨移动广 告:移动DSP厚积薄发 引领未来广 告业发展命脉

矮蛋蛋

hadoop互联网

“谁掌握了强大的DSP技术,谁将引领未来的广 告行业发展命脉。”2014年,移动广 告行业的热点非移动DSP莫属。各个圈子都在纷纷谈论,认为移动DSP是行业突破点,一时间许多移动广 告联盟风起云涌,竞相推出专属移动DSP产品。

到底什么是移动DSP呢?

DSP(Demand-SidePlatform),就是需求方平台,为解决广 告主投放的各种需求,真正实现人群定位的精准广

- myelipse设置

alafqq

IP

在一个项目的完整的生命周期中,其维护费用,往往是其开发费用的数倍。因此项目的可维护性、可复用性是衡量一个项目好坏的关键。而注释则是可维护性中必不可少的一环。

注释模板导入步骤

安装方法:

打开eclipse/myeclipse

选择 window-->Preferences-->JAVA-->Code-->Code

- java数组

百合不是茶

java数组

java数组的 声明 创建 初始化; java支持C语言

数组中的每个数都有唯一的一个下标

一维数组的定义 声明: int[] a = new int[3];声明数组中有三个数int[3]

int[] a 中有三个数,下标从0开始,可以同过for来遍历数组中的数

- javascript读取表单数据

bijian1013

JavaScript

利用javascript读取表单数据,可以利用以下三种方法获取:

1、通过表单ID属性:var a = document.getElementByIdx_x_x("id");

2、通过表单名称属性:var b = document.getElementsByName("name");

3、直接通过表单名字获取:var c = form.content.

- 探索JUnit4扩展:使用Theory

bijian1013

javaJUnitTheory

理论机制(Theory)

一.为什么要引用理论机制(Theory)

当今软件开发中,测试驱动开发(TDD — Test-driven development)越发流行。为什么 TDD 会如此流行呢?因为它确实拥有很多优点,它允许开发人员通过简单的例子来指定和表明他们代码的行为意图。

TDD 的优点:

&nb

- [Spring Data Mongo一]Spring Mongo Template操作MongoDB

bit1129

template

什么是Spring Data Mongo

Spring Data MongoDB项目对访问MongoDB的Java客户端API进行了封装,这种封装类似于Spring封装Hibernate和JDBC而提供的HibernateTemplate和JDBCTemplate,主要能力包括

1. 封装客户端跟MongoDB的链接管理

2. 文档-对象映射,通过注解:@Document(collectio

- 【Kafka八】Zookeeper上关于Kafka的配置信息

bit1129

zookeeper

问题:

1. Kafka的哪些信息记录在Zookeeper中 2. Consumer Group消费的每个Partition的Offset信息存放在什么位置

3. Topic的每个Partition存放在哪个Broker上的信息存放在哪里

4. Producer跟Zookeeper究竟有没有关系?没有关系!!!

//consumers、config、brokers、cont

- java OOM内存异常的四种类型及异常与解决方案

ronin47

java OOM 内存异常

OOM异常的四种类型:

一: StackOverflowError :通常因为递归函数引起(死递归,递归太深)。-Xss 128k 一般够用。

二: out Of memory: PermGen Space:通常是动态类大多,比如web 服务器自动更新部署时引起。-Xmx

- java-实现链表反转-递归和非递归实现

bylijinnan

java

20120422更新:

对链表中部分节点进行反转操作,这些节点相隔k个:

0->1->2->3->4->5->6->7->8->9

k=2

8->1->6->3->4->5->2->7->0->9

注意1 3 5 7 9 位置是不变的。

解法:

将链表拆成两部分:

a.0-&

- Netty源码学习-DelimiterBasedFrameDecoder

bylijinnan

javanetty

看DelimiterBasedFrameDecoder的API,有举例:

接收到的ChannelBuffer如下:

+--------------+

| ABC\nDEF\r\n |

+--------------+

经过DelimiterBasedFrameDecoder(Delimiters.lineDelimiter())之后,得到:

+-----+----

- linux的一些命令 -查看cc攻击-网口ip统计等

hotsunshine

linux

Linux判断CC攻击命令详解

2011年12月23日 ⁄ 安全 ⁄ 暂无评论

查看所有80端口的连接数

netstat -nat|grep -i '80'|wc -l

对连接的IP按连接数量进行排序

netstat -ntu | awk '{print $5}' | cut -d: -f1 | sort | uniq -c | sort -n

查看TCP连接状态

n

- Spring获取SessionFactory

ctrain

sessionFactory

String sql = "select sysdate from dual";

WebApplicationContext wac = ContextLoader.getCurrentWebApplicationContext();

String[] names = wac.getBeanDefinitionNames();

for(int i=0; i&

- Hive几种导出数据方式

daizj

hive数据导出

Hive几种导出数据方式

1.拷贝文件

如果数据文件恰好是用户需要的格式,那么只需要拷贝文件或文件夹就可以。

hadoop fs –cp source_path target_path

2.导出到本地文件系统

--不能使用insert into local directory来导出数据,会报错

--只能使用

- 编程之美

dcj3sjt126com

编程PHP重构

我个人的 PHP 编程经验中,递归调用常常与静态变量使用。静态变量的含义可以参考 PHP 手册。希望下面的代码,会更有利于对递归以及静态变量的理解

header("Content-type: text/plain");

function static_function () {

static $i = 0;

if ($i++ < 1

- Android保存用户名和密码

dcj3sjt126com

android

转自:http://www.2cto.com/kf/201401/272336.html

我们不管在开发一个项目或者使用别人的项目,都有用户登录功能,为了让用户的体验效果更好,我们通常会做一个功能,叫做保存用户,这样做的目地就是为了让用户下一次再使用该程序不会重新输入用户名和密码,这里我使用3种方式来存储用户名和密码

1、通过普通 的txt文本存储

2、通过properties属性文件进行存

- Oracle 复习笔记之同义词

eksliang

Oracle 同义词Oracle synonym

转载请出自出处:http://eksliang.iteye.com/blog/2098861

1.什么是同义词

同义词是现有模式对象的一个别名。

概念性的东西,什么是模式呢?创建一个用户,就相应的创建了 一个模式。模式是指数据库对象,是对用户所创建的数据对象的总称。模式对象包括表、视图、索引、同义词、序列、过

- Ajax案例

gongmeitao

Ajaxjsp

数据库采用Sql Server2005

项目名称为:Ajax_Demo

1.com.demo.conn包

package com.demo.conn;

import java.sql.Connection;import java.sql.DriverManager;import java.sql.SQLException;

//获取数据库连接的类public class DBConnec

- ASP.NET中Request.RawUrl、Request.Url的区别

hvt

.netWebC#asp.nethovertree

如果访问的地址是:http://h.keleyi.com/guestbook/addmessage.aspx?key=hovertree%3C&n=myslider#zonemenu那么Request.Url.ToString() 的值是:http://h.keleyi.com/guestbook/addmessage.aspx?key=hovertree<&

- SVG 教程 (七)SVG 实例,SVG 参考手册

天梯梦

svg

SVG 实例 在线实例

下面的例子是把SVG代码直接嵌入到HTML代码中。

谷歌Chrome,火狐,Internet Explorer9,和Safari都支持。

注意:下面的例子将不会在Opera运行,即使Opera支持SVG - 它也不支持SVG在HTML代码中直接使用。 SVG 实例

SVG基本形状

一个圆

矩形

不透明矩形

一个矩形不透明2

一个带圆角矩

- 事务管理

luyulong

javaspring编程事务

事物管理

spring事物的好处

为不同的事物API提供了一致的编程模型

支持声明式事务管理

提供比大多数事务API更简单更易于使用的编程式事务管理API

整合spring的各种数据访问抽象

TransactionDefinition

定义了事务策略

int getIsolationLevel()得到当前事务的隔离级别

READ_COMMITTED

- 基础数据结构和算法十一:Red-black binary search tree

sunwinner

AlgorithmRed-black

The insertion algorithm for 2-3 trees just described is not difficult to understand; now, we will see that it is also not difficult to implement. We will consider a simple representation known

- centos同步时间

stunizhengjia

linux集群同步时间

做了集群,时间的同步就显得非常必要了。 以下是查到的如何做时间同步。 在CentOS 5不再区分客户端和服务器,只要配置了NTP,它就会提供NTP服务。 1)确认已经ntp程序包: # yum install ntp 2)配置时间源(默认就行,不需要修改) # vi /etc/ntp.conf server pool.ntp.o

- ITeye 9月技术图书有奖试读获奖名单公布

ITeye管理员

ITeye

ITeye携手博文视点举办的9月技术图书有奖试读活动已圆满结束,非常感谢广大用户对本次活动的关注与参与。 9月试读活动回顾:http://webmaster.iteye.com/blog/2118112本次技术图书试读活动的优秀奖获奖名单及相应作品如下(优秀文章有很多,但名额有限,没获奖并不代表不优秀):

《NFC:Arduino、Andro