SMT代工质量管控规范

SMT代工质量管控规范

![]()

![]()

一、目的:

建立電子廠SMT质量管控要求,识别物料管理、工艺控制、异常处理等控制项,推动品质稳定及持续提升。

二、范围:

适用于電子廠SMT贴片焊接生產車間。

三、電子廠SMT贴片焊接加工質量管控内容清單:

(一)新机种导入管控

1:安排试产前召集生产部、品质部、工艺等相关部门试产前会议,主要说明 试产机种生产工艺流程、要求 各工位之品质重点。

2:制造部按生产工艺流程进行或工程人员安排排线试产过程中,各部门担当工程师(工艺)须上线进行跟进,及时处理试产过程中出现的异常并进行记录。

3:品质部需对试产机种进行首件核对与各项性能与功能性测试,并填写相应的试产报告(试产报告以邮件发送至我司工程)

(二)ESD管控

1.加工区要求:仓库、贴件、后焊车间满足ESD控制要求,地面铺设防静电材料,加工台铺设防 静电席,表面阻抗104-1011Ω,并接静电接地扣(1MΩ±10%);

2.人员要求:进入车间需穿防静电衣、鞋、帽,接触产品需佩戴有绳静电环;

3.转板用架、包装用泡棉、气泡袋,需要符合ESD要求,表面阻抗<1010Ω,

4.转板车架需外接链条,实现接地;

5.设备漏电压<0.5V,对地阻抗<6Ω,烙铁对地阻抗<20Ω,设备需评估外引独立接地线;

(三)MSD管控

1.BGA.IC.管脚封装材料,易在非真空(氮气)包装条件下受潮,SMT回流时水分受热挥发,出现焊接异常,需用100%烘烤。

2.BGA 管制规范

(1) 真空包装未拆封之 BGA 须储存于温度低于 30°C,相对湿度小于70%的环境,使用期限为一年。

(2) 真空包装已拆封之 BGA 须标明拆封时间,未上线之BGA,储存于防潮柜中,储存条件≤25°C、65%RH,储存期限为72hrs。

(3) 若已拆封之BGA但未上线使用或余料,必须储存于防潮箱内(条件≤25℃,65%R.H.)若退回大库房之BGA由大库房烘烤后,大库房改以抽真空包装方式储存。

(4) 超过储存期限者,须以125°C/24hrs烘烤,无法以125°C烘烤者,则以80°C/48hrs烘烤(若多次烘烤则总烘烤时数须小于96hrs),才可上线使用。

(5) 若零件有特殊烘烤规范者,另订入SOP。

3.PCB存储周期>3个月,需使用120℃ 2H-4H烘烤。

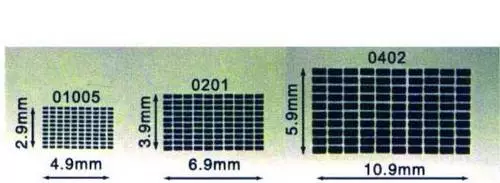

近几年,随着电子市场发生较大变化,各类元器件也发展非常快,如01005、03015,0.25球径BGA均被大量导入,给我们的SMT制造带来新的机遇,同时对SMT制造工艺及生产设备带来新的挑战,提升品质直通率成为企业非常关键的一步。

(四)PCB管制规范

1 PCB拆封与储存

(1) PCB板密封未拆封制造日期2个月内可以直接上线使用。

(2) PCB板制造日期在2个月内,拆封后必须标示拆封日期。

(3) PCB板制造日期在2个月内,拆封后必须在5天内上线使用完毕。

2 PCB 烘烤

(1) PCB 于制造日期2个月内密封拆封超过5天者,请以120 ±5℃烘烤1小时。

(2) PCB如超过制造日期2个月,上线前请以120 ±5℃烘烤1小时。

(3) PCB如超过制造日期2至6个月,上线前请以120 ±5℃烘烤2小时。

(4) PCB如超过制造日期6个月至1年,上线前请以120 ±5℃烘烤4小时。

(5) 烘烤过之PCB须于5天内使用完毕,位使用完毕则需再烘烤1小时才可上线使用。

(6) PCB如超过制造日期1年,上线前请以120 ±5℃烘烤4小时,再送PCB厂重新喷锡才可上线使用。

PCB质量管制规范

3.IC真空密封包装的储存期限:

1、请注意每盒真空包装密封日期;

2、保存期限:12个月,储存环境条件:在温度 < 40℃,湿度 < 70% R.H; 3、库存管制:以“先进先出”为原则。

3、检查湿度卡:显示值应少于20%(蓝色),如> 30%(红色),表示IC已吸湿气。

4、拆封后的IC组件,如未在48小时内使用完时:若未用完,第二次上线时IC组件必须重新烘烤,以去除IC组件吸湿问题;

(1)可耐高温包材,125℃(±5℃),24小时;

(2)不可耐高温包材,40℃(±3℃),192小时;

未使用完的需放回干燥箱内存储。

(五)条码管控

1.对应订单,我司均会发匹配条码贴,条码按照订单管控,不可漏贴、贴错,出现异常便以追踪;

2.条码贴附位置参照样品,避免混贴、漏贴;条码不要遮住焊盘。如区域不足,反馈我司调整位置。

(六)报表管控

1.对相应机种的制程、测试、维修、必须要制作报表管控、报表内容包括(序列号,不良问题、时间段、 数量、不良率、原因分析等)出现异常方便追踪。

2.生产(测试)过程中产品出现同一问题高达3%时品质部门需找工程改善和分析原因,确认OK后才可继续生产。

3.对应机种贵司每月底须统计制程、测试、维修报表整理出一份月报表以邮箱方式发至我司品质、工艺。

(七)印刷管控

1.如工艺邮件无特殊要求,我司加工产品为Sn96.5%/Ag3%,Cu0.5%无铅锡膏。

2.锡膏需在2-10℃内存储,按先进先出原则领用,并使用管控标签管制;室温条件下未拆封锡膏暂存时间不得超过48小时,未使用及时放回冰箱进行冷藏;开封的锡膏需在24小内使用完,未 使用完的请及时放回冰箱存储并做好记录。

3.丝印机要求每20min收拢一次刮刀两边锡膏,每2-4H添加一次新锡膏;

4.量产丝印首件取9点测量锡膏厚度,锡厚标准:上限,钢网厚度+钢网厚度*40%,下限,钢网厚度+钢网厚度*20%。如使用治具印刷则在PCB和对应治具注明治具编号,便于出现异常时确认是否为治具导致不良;回流焊测试炉温数据传回,每天至少保证传送一次。锡厚使用SPI管控,要求每2H测量一次,炉后外观检验报表,2 H传送一次,并把测量数据传达至我公司工艺;

5.印刷不良,需使用无尘布,洗板水清洁PCB表面锡膏,并使用风枪清洁表面残留锡粉;

6.贴件前自检锡膏有无偏位、锡尖,如应印刷不良需及时分析异常原因,调好之后重点检查异常问题点。

(八)贴件管控

1.物料核查:上线前核查BGA,IC是否是真空包装,若非真空包装拆开请检查湿度指示卡,查看否受潮。

(1)上料时请按上料表核对站位,查看有无上错料,并做好上料登记;

(2)贴装程序要求:注意贴片精度。

(3)贴件后自检有无偏位;如有摸板,需重新贴件;

(4)对应机种SMT每2个小时IPQC需拿5-10片去DIP过波峰焊,做ICT(FCT)功能测试,测试OK后需在PCBA作标记。

(九)回流管控

1.在过回流焊时,依据最大电子元器件来设定炉温,并选用对应产品的测温板来测试炉温,导入炉温曲线看是否满足无铅锡膏焊接要求。

2.使用无铅炉温,各段管控如下,升温斜率 降温斜率 恒温温度 恒温时间 熔点(217℃) 220以上时间。

1℃~3℃/sec -1℃~-4℃/sec 150~180℃ 60~120sec 30~60sec 30~60sec

3.产品间隔10cm以上,避免受热不均,导至虚焊。

4.不可使用卡板摆放PCB,避免撞件,需使用周转车或防静电泡棉;

(十)贴件外观检查

1.BGA需两个小时照一次X-RAY,检查焊接质量,并查看其它元件有无偏位,少锡,气泡等焊接不良,连续出现在2PCS需通知技术人员调整。

2.BOT,TOP面必须过AOI检测质量检查。

3.检验不良品,使用不良标签标注不良位置,并放在不良品区,现场状态区分明确;

4.SMT贴件良率要求>98%以上,有报表统计超标需开异常单分析改善,持续3H无改善停机整改;

(十一)后焊

1.无铅锡炉温度控制在255-265℃,PCB板上焊点温度的最低值为235℃。 3)波峰焊基本设置要求: a.浸锡时间为:波峰1控制在0.3~1秒,波峰2控制在2~3秒; b.传送速度为:0.8~1.5米/分钟; c.夹送倾角4-6度; d.助焊剂喷雾压力为2-3Psi; e.针阀压力为2-4Psi;

2.插件物料过完波峰焊,产品需做全检并使用泡棉将板与板之间隔开,避免撞件、擦花。

(十二)测试

1.ICT测试,测试出NG和OK品分开放置,测试OK的板需贴上ICT测试标签并与泡棉隔开。

2.FCT测试,测试出NG和OK品分开放置,测试OK的板需贴上FCT测试标签并与泡棉隔开。需做测试报表,报表上序列号应于PCB板上的序列号对应,NG品请即使送往维修并做好不良品`维修报表。

(十三)包装

1.制程运转,使用周转车或防静电厚泡棉周转,PCBA不可叠放、避免碰撞、顶压;

2.贴件PCBA出货,使用防静电气泡袋包装(静电气泡袋规格大小必须一致),再用泡棉包装,以防止受外力减少缓冲,泡棉多出PCBA 5cm以上,且使用胶纸固定包装,使用静电胶箱出货,产品中间增加隔板。

3.胶箱叠放不可压到PCBA,胶箱内部干净,外箱标示清晰,包含内容:加工厂家、指令单号、品名、数量、送货日期。

(十四)维修

1.各段维修产品做好报表统计,型号、不良类型、不良数量;

2.维修参照IPQC确认封样更换、维修元件;

3.维修产品要求不可烫伤、破坏周边元件、PCB铜箔,维修后产品使用酒精清洗周边异物,维修员做好复检,并在条码贴空白区域使用油笔打“.”区分;

4.SMT维修后产品需AOI自動光學檢測儀全测,功测维修后产品需功能全测;

5.尾数、维修、补板产品,必须安排测试,严禁不测试直接出货。

(十五)出货

1.出货时需附带FCT测试报表,不良品维修报表,出货检验报告,缺一不可。

(十六)异常处理

1.物料异常由工厂邮件及电话反公司上層确认处理;

2.電子SMT貼片工厂制程端,不良率超过3%需做检讨改善;

3.出货产品需保证产品质量,接到异常反馈在2H-4H内确认处理,不良品做隔离返检,同类问题连续反馈2次无改善,给予xxx元处罚。

![]()

![]()

SMT电子制造业质量控制的方法和措施 :

一、生产质量过程控制

1.1(1)质量过程控制点的设置为了保证SMT设备的正常进行,必须加强各工序的加工工件质量检查,从而监控其运行状态。因而需要在一些关键工序后设立质量控制点,这样可以及时发现上段工序中的品质问题并加以纠正,杜绝不合格产品进入下道工序,将因品质引起的经济损失降低到最小程度。质量控制点的设置与生产工艺流程有关,我们生产的智能工控板卡是一单面贴插混装板,采用先贴后插的生产工艺流程,并在生产工艺中加入以下质量控制点。

1)烘板检测内容 a.印制板有无变形;b.焊盘有无氧化;c、印制板表面有无划伤;检查方法:依据检测标准目测检验。

(2)丝印检测内容 a.印刷是否完全;b.有无桥接;c.厚度是否均匀;d.有无塌边;e.印刷有无偏差;检查方法:依据检测标准目测检验或借助放大镜检验。

(3)贴片检测内容 a.元件的贴装位置情况;b.有无掉片;c.有无错件;检查方法:依据检测标准目测检验或借助放大镜检验。

(4)回流焊接检测内容 a.元件的焊接情况,有无桥接、立碑、错位、焊料球、虚焊等不良焊接现象.b.焊点的情况.检查方法:依据检测标准目测检验或借助放大镜检验。

(5)插件检测内容 a.有无漏件;b.有无错件;e.元件的插装情况;检查方法:依据检测标准目测检验。

1.2 检验标准的制定每一质量控制点都应制订有相应的检验标准,内容包括检验目标和检验内容,质检员应严格依照检验标准开展工作。若没有检验标准或内容不全,将会给生产质量控制带来相当大的麻烦。如判定元件贴偏时,究竟偏移多少才算不合格呢?质检员往往会根据自己的经验来判别,这样就不利于产品质量的均一、稳定。制定每一工序的质量检验标准的,应根据其具体情况,尽可能将所有缺陷列出,最好采用图示的方法,以便于质检员理解、比较。例如表1是回流焊接后焊锡球缺陷的检验标准。缺陷类型缺陷内容举例焊锡球在大小上焊球如超过1/2的引脚间距或大于0.3mm,即使小于1/2的脚间距。表 1 焊锡球缺陷的检验标准。

1.3 质量缺陷数的统计在SMT生产过程中,质量缺陷的统计十分必要,它将有助于全体职工包括企业决策者在内,能了解到企业产品质量情况。然后作出相应对策来解决、提高、稳定产品质量。其中某些数据可以作为员工质量考核、发放奖金的参考依据。在回流焊接和波峰焊接的质量缺陷统计中,我们引入了国外的先进统计方法—PPM质量制,即百万分率的缺陷统计方法。计算公式如下:缺陷率[PPM]=缺陷总数/焊点总数*106 焊点总数=检测线路板数×焊点缺陷总数=检测线路板的全部缺陷数量例如某线路板上共有1000个焊点,检测线路板数为500,检测出的缺陷总数为20,则依据上述公式可算出:缺陷率[PPM]=20/(1000*50)*106=40PPM 同传统的计算板直通率的统计方法相比,PPM质量制更能直观的反映出产品质量的控制情况。例如有的板元件较多,双面安装,工艺较复杂,而有些板安装简单,元件较少,同样计算单板直通率,显然对前者有失公平,而PPM质量制则弥补了这方面的不足。

二、管理措施的实施为了进行有效的品质管理,我们除了对生产质量过程加以严格控制外,还采取以下管理措施:

1.元器件或者外协加工的部件采购进厂后,入库前需经检验员的抽检(或全检),发现合格率达不到国标要求的应退货,并将检验结果书面记录备案。

2.质量部要制订必要的有关质量的规章制度和本部门的工作责任制。通过法规来约束人为可以避免的质量事故,赏罚分明,用经济手段参与质量考核,企业内部专设每月质量奖。

3.企业内部建立全面质量(TQC)机构网络,作到质量反馈及时、准确。挑选人员素质最好的作为生产线的质检员,而行政上仍属质量部管理,从而避免其他因素对质量判定工作的干扰。

4.确保检测维修仪器设备的精确。产品的检验、维修是通过必要的设备、仪器来实施的,如万用表、防静电手腕、烙铁、ICT等等。因而,仪器本身的质量好坏将直接影响到生产质量。要按规定及时送检和计量,确保仪器的可靠性。

5.为了增强每名员工的质量意识,我们在生产现场周围设立了质量宣传栏,定期公布一些质量事故的产生原因及处理办法,以杜绝此类问题的再度发生。同时质量部将每天的生产质量缺陷统计数(回流焊PPM数、波峰焊PPM数)绘于质量坐标图上,让所有人能及时了解到当天的生产质量情况,以便采取相应的改善措施。

6.每星期召开一次质量分析会。会议由质量部主管牵头准备,生产部主管主持。会议时间从早上一上班开始,时间约为10min—30min。参加人员是生产线上质量管理小组代表、生产工艺主管、质量部主管、生产部主管、各线线长等。会议内容:提出上一星期出现的质量问题,会上讨论确定解决问题的对策,并提出落实解决问题的责任人或责任部门。要求会议简短、预先有准备,避免开会时间过长。

7.搞好产品质量,应依靠全体员工,单纯由质量部门尽心努力是不够的。因为产品质量是靠优化设计、先进工艺、高素质的工人生产出来的,而不是依靠质量部门检查出来的,所以企业全体员工加强质量意识,在生产过程中我们提出了“向零缺陷奋斗”的口号,实际上这一目标是很难实现的,因为SMT生产过程的环节非常多,不可能保证每一步不出现一点点差错,因此“零缺陷”只是一种理想的顶点。但口号的提出与不提出效果大不一样,正因为我们提出了“零缺陷”的奋斗目标,在生产过程中就会想尽量靠近它,越接近,产品质量就越好。目前我们的回流焊缺陷率已能控制在50PPM以下,波峰焊缺陷率在30PPM以下,产品质量得到了大幅度提高。

三、结束语:

影响SMT生产质量的因素很多,但只要我们制订了完善的生产质量控制工艺和严格的管理措施,并在实际工作中如以运用和实施,就一定会生产出高质量的产品来。

中国SMT概况:

1985-至今,中国已发展成为全球最大电子制造国,且正向电子制造强国迈进。

中国SMT市场规模:

自1985年开始引进SMT生产线批量生产彩电调谐器以来,中国SMT技术已近30年。据不完全统计目前我国SMT产线约5万条,贴片机总保有量超10万台,占全球40%,为全球最大、最重要的SMT市场。

总结:

SMT贴片工艺中,首先对物料进行检验,检查物料的用量、规格、型号、品质、性能是否符合要求;接着刷锡膏,锡膏需要解冻、拌匀,钢网调校、锡膏印刷、检查膏面均匀对整;接着使用贴片机进行贴片工艺,需要注意位置、型号、方向、极性、整齐度;为了保证PCB板的品质,新品检员必须以无错件、错极、漏件、错位的高标准要求检查PCB板的贴面,锡膏必须均匀着附好,元件必须高低平整对齐;其次将经检验合格的PCB板过回流焊,进行237°高温凝固也就是俗称回流焊,贴片完成后还要进行AOI的影像检测,避免在SMT贴片中造成的错料混料假焊。

PCBA线路板要平拿轻放,对其进行调温、调速、放板、接板;再来就是平时进行贴面工艺时,需要检查锡面、做好保养机器工作,检查锡面,避免连锡、堆锡、少锡、虚焊、斜焊、脱焊,修错补漏等现象出现。

在一大波互联网企业的冲击之下,拥有自主生产能力的实体企业面临着由观念至产品的转折与改革,而如何结合自身优势与生态圈战略、价格战等互联网模式进行抗衡则成为传统制造业的转型关键。

自动化是一个趋势,是一个未来无人化工厂必不可缺且不可逆转的趋势!市场在抉择,抉择一批有实力有质量的厂家!市场在淘汰,淘汰一批低价恶意竞争的厂家!

现在,我们在SMT电子工厂生产线所见的已不再是人满为患的拥挤场面,随着人口红利逐渐消退,大批自动化生产线与先进技术的引进将为其人力成本的控制与降低提供可能。

( 内容图片来源:网络 ,仅供参考!)

![]()

![]()

传递正能量 分享人生智慧

【图文来源:本文是由互联网整合而成】