标准作业≠作业标准,精益生产的基本要素之标准作业

《卓有成效的管理者》,1966年首次出版,半个世纪过去,这句话仍然适合今天绝大部分的组织和企业。

对于大部分的企业来说,能雇佣的也只有你我这样资质平平,老实本分的普通职员。

而那些百年难遇的人中龙凤,普通企业要么碰不到,要么请不起。

毕竟,象华为,阿里这样的校招也可以百万起步的行业巨孽在国内一只手就可以数得过来。

企业管理的底层逻辑就是标准化。这也是唯一一个可以让一群普通人在组织内做出不平凡的事的办法。

所谓标准化,简单来讲就是两点。

一是要有规矩。

二是要守规矩。

精益生产也是一种让一群平凡人在组织内也做出不平凡的事的生产体系。

毋庸置疑,标准化对于精益生产的成功实施也是不可或缺的基本要素。

事实上,

标准化在精益生产中有一个专业的术语和概念——标准作业。

01 什么是标准作业

这是当年我的老师给我的教材中关于标准作业的定义。

说实话,当年就没有怎么整明白。

后来,理解渐深,我更愿意直白的理解为:

依照标准化的作业时间,标准化的作业顺序,标准化的持有量进行的生产作业模式。

这个定义可能不精确,但大家也不要惊慌,因为也不会错。因为该有的要素都有。

标准作业三要素:

标准作业时间,标准作业程序和标准手头存货量。

标准作业时间。

就是指生产一个产品所需要的时间。

换一个词可能大家更容易理解,就是节拍时间或TAKT TIME。

关于节拍时间,我会在下次单独解释一下。

所以,精益生产中的标准作业的范围不是以工位为边界,而是以节拍时间。

也就是说,在操作工人在节拍时间内容确定了标准作业的内容。

而传统的作业标准通常是以作业的物理范围为边界。

必须使用标准作业时间的一个根本原因是,只有这样,才能实现整个生产线的同步化(按统一节拍时间生产)。

另外一个原因是,这是一个非常重要的改善工具。

“时间是操作的影子”。

生产系统能力的强弱用时间来衡量是最客观和直接的了。

我曾经用跑步来举例,10秒跑100米和15秒跑100米,这两者运动能力的差别那可是几个天囊之别。

这个道理放到生产系统中也一样,60秒1个产品和30秒1个产品,中间差的可远不是30秒!

标准作业程序。

顾名思义是指操作人员加工工件时,运送工件,上下机器,加工顺序,按时间先后排列的程序。

也就是实际生产时的生产步骤。

这个步骤是根据节拍时间和最大效率(最小浪费)而组合设计的。

划重点!!!这个作业程序不是产品沿着流水线移动的作业程序。

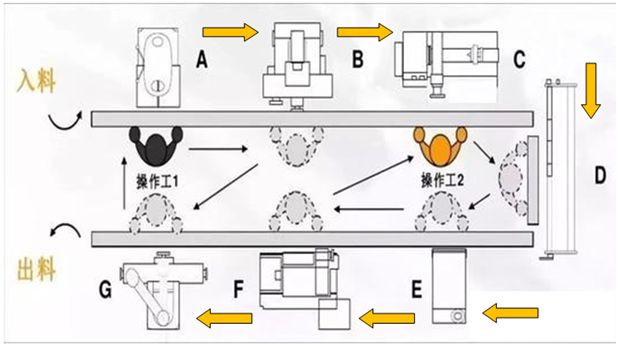

下图是一个典型的U形生产线,共7个工作台位,但只有2个操作工,操作工1的工作内容包括A,B和G。操作工2的工作内容包括C,D,E和F。

所以操作工1的标准作业程序包括A,B和G,而如果按流水线移动的顺序(工艺顺序),理所当然的应该是A,B,C……,无论如何都不可能包含G,除非从A-G都有操作工1一个人完成。

标准手头存货量。

标准手头存货量是指作业进行所必要的工序内准备加工的工件数量而言,也包括放在机器上的工件。

也指每个工位满足生产所需的最低数量的在制品数量。

一般来说,顺着加工工序的顺序进行作业时,各工序的机器上分别上着工件就够了,工序之间不再需要存着工件。

但是,逆着工序的顺序作业时(拉动生产),即使机器布局完全相同,各个工序之间还是需要存有一件(机器上需要同时上两件时,就需要各存2件)。

这个存货量其实就是工序之间的看板。多了,少了,都能一目了然,并马上触发改善活动。

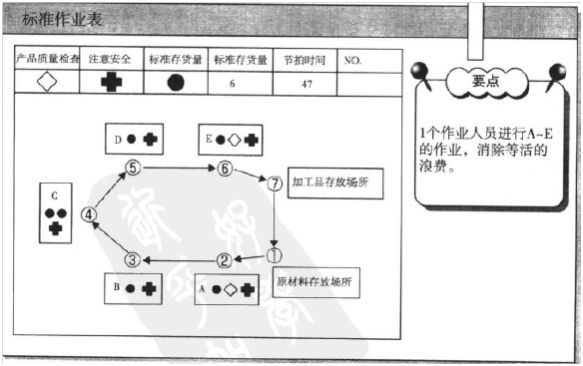

标准作业的表现形式。

标准作业包含2份文件。

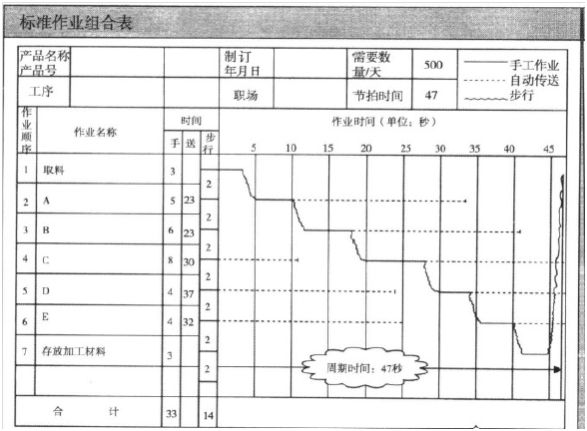

一为标准作业组合表。

明确作业分配及作业顺序的工具,主要表示手工作业时间、步行时间、机器加工时间,等待时间(如果有)。还可以用来观察和分析在一个节拍时间内工人能完成的工序范围有多大。

一为标准作业表。

一张图显示每个作业员(原则:只能是一个作业员)的作业范围,明确移动顺序,标准存货量,安全控制点,质量控制点。

这2份文件要保持一致,并放置在一起使用。同时, 原则上是一个操作工一张标准作业书。

02 标准作业的目的和作用

标准作业的关键是如何才能在高效率生产的各种条件下,更有效地把物,机器和人的作用组合起来。

丰田将这种组合的过程称为“作业的组合”,而这种组合集中起来的结晶就是“标准作业”。

总结起来,标准作业有两个基本目的:现场管理,持续改善。

现场管理。

现场组成的要素:人,机,料,法,环。

标准作业的管理对象:人,机,料,法。

也就是说标准作业针对的就是现场的4M,也就是针对现场。

它的说要目的就是维持现场4M的稳定性。

没有规矩,不成方圆。标准作业就是为现场的4M提供规矩,减少差异和波动,维持4M的稳定性。

持续改善。

标准作业就是现场的正常情况。在标准化作业状态下,作业活动是公开的、一致的、稳定的。

只有在这样正常的环境中才能观察到是否有异常发生,从而识别改善的机会。

就好像只有在中国这样医疗体系比较完善的国家你才能判断出什么是流行病,而象非洲兄弟那样,你是很难及时发现又有什么疫情发生的,反正,天天死人,大家见怪不怪。

一旦没有如何工作的标准时,工人们就不得不动用所有的脑力,尝试去搞清楚工作怎么做,而这会让他们几乎没时间去寻找可以改善的地方。

03 实施标准作业的步骤

典型的实施步骤如下:

1、整理工艺顺序,形成工艺流程图。

2、时间观察,明确每个工序的周期时间和加工能力。

3、确定节拍时间。

4、确定作业顺序和范围。

5、确定在制品的标准持有量。

6、编写标准作业文件。

7、培训。

8、试运行。

9、正式实施。

实施的关键点不在于编写了多好的文件,而是一定要实施。

无论遇到多大的困难,都要实施。

只有实施,才能发现问题,才能有改善的机会和可能!

另外一个关键点在于培训。

多数的“慢”是由于操作和程序不对头而产生的。对于任何标准作业,在实施前都需要跟操作人员坦承沟通,并提供足够的培训。要好好指点作业程序、要点和窍门,同时,要明确提示他们早日摆脱返工或错拿零件等一类无效劳动。

要做到这一点,就必须手把手地教,这样还能增强对管理人员的信任。

记住,如果工人没有学会,就等同于管理者什么都没有教。

同时,需要在整个生产线进行标准作业。

单纯对某一个或两个生产工序进行标准化并不会有太多积极的作用。当然,逐步逐点推进完全没有问题。

所有的效率只有在整体都发生同样的效应时,才会真正产生。

最后,附上一张来自老东家的照片。

这条线看起来平平无奇,对不对?

有意思的是旁边这位正看得入神的大哥,一位来自GE(通用电子)的精益工程师,正在线上学习标准作业。