精益思想是站在消费者的立场定义价值,梳理和界定全流程中的价值流,通过用户消费端拉动,不断的消除浪费,追求尽善尽美。

接下来将结合案例从这四个大原则来介绍精益思想如何消灭浪费,创造价值。

价值:

指在特定时间满足特定用户的特定需求,生产者很难定义价值,技术专家也不能定义价值。

比如,快递行业龙头企业顺丰,多年来一直追求快递件的速度,管理层或行业专家持续追求速度上的提升本无可厚非,但提升速度的同时如大幅提升了价格可能反而损害了消费者利益,这就不能叫创造价值。因为在速度能接受的情况下,多数消费者并不对提升一丁点的速度感兴趣,更不会愿意为此而付高额成本。所以价值应该站在消费者的立场来定义。

此外,客户的价值很可能贯穿多个部门或多个公司,所以价值的定义应该是站在全流程中。快递业来讲,应该包含了速度,服务,质量等方面但不局限于此。

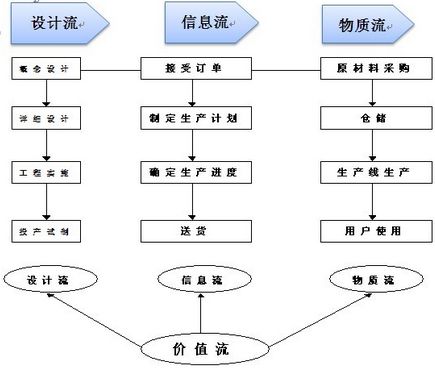

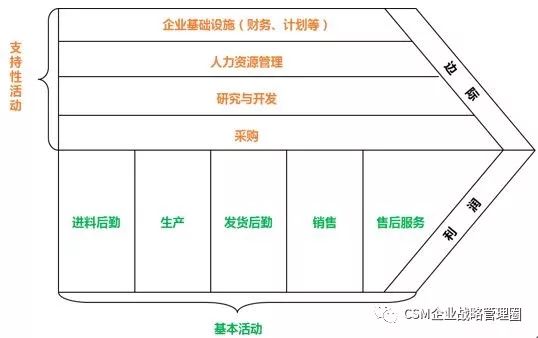

价值流:

精益要求抛开局部环节看整体,站在消费者角度观察整个价值链,消灭整个价值链中明显浪费资源和破坏用户利益的环节。要求有共同利益的组织自愿组成联盟,重新审视和定义价值流。因此需要分析整个价值流中引起浪费和阻碍的根本原因。

以可乐为例,铝制可乐罐从铝土开采到冶炼再到碾压,都是基于批量处理,且依赖于重型机器,消费者的小量需求容易导致滞销,这种现状在时间和经济成本上很难灵活应对小众需求。

特斯科解决方案是在每个商店设置条码来监控每个店的消费和库存量,这些数据输送给集中系统,该系统会识别出哪些店什么时候需要添加什么产品,实现了精准生产和配送。和产业上下游一起合作,一起改革。

除此之外,如可口可乐的完整加工流程中,铝罐的制作过程缓慢时,可以考虑旧瓶的回收,此时旧瓶的回收不是从回收成本看价值流,而是从整个价值流看分析是否有必要。

流动:

流动需要在成批和排队的情况下,实现单部件成品的流动。从独立的加工,生产,组装转变为本环节到下环节自然流动起来。需要注意的是为确保流动顺畅,需确保单件从上游到下游流动的透明度和可视化。

以IT为例,传统的模式是先设计好后先开发,开发完成后再提交测试,然后才进行完整的测试环节。弊端是容易造成前期测试等待,后期开发等待的人力浪费。追求流动原则,可以将整合工程进行拆解,拆为各个独立的模块或功能,开发完一个小模块,该模块就可以流动到测试环节,从而降低等待时间。另外,流动性还可体现团队规模可以灵活加大或缩小,以应付需求大小不定的现状,比如培养人员互相转岗,扩宽团队人员技能。最后,流动性要求设计和生产的位置尽可能靠近用户,以便成本过程中可以i及时沟通,如有偏差能及时调整避免偏离需求。

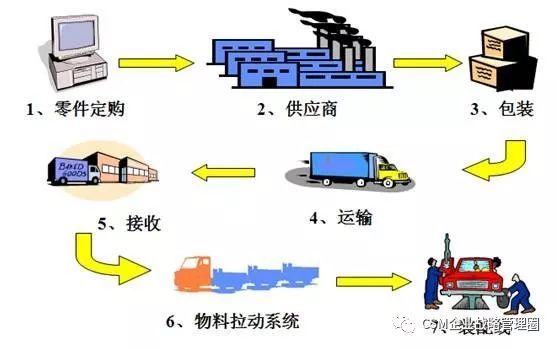

拉动:

现实中很多企业为了充分利用现有的资源,违背了消费者的价值。比如航空公司为了充分提高现有的大型飞机的利用率,提供了N次中转,却通过提供额外的服务,如飞行期间的电影和娱乐来让消费者买单,其实这些服务都属于无价值服务。拉动就是要站在消费者立场,来消除这些环节(比如促进航空公司投入中小型飞机,提供直接航线)。

汽车行业如需更换保险杠,传统模式需要寻找配对的旧设备加工保险杠,涉及下单,生产,配送。生产需要依赖于重型机器进行批量生产,要么会造成浪费,要么消费者需付出高额的费用。而且分销中心也需要预测存货,现实中旧式的保险杠,分销公司很难预测到底要存储多久,因为不知道什么时候才会有这种需求。

精益思想就是要解决大量库存和批量生产,改造为适中的机器,实现单件流动。不需要就不做,要做就快做。

保险杠厂可以提前收到下月订单,比如根据每月工作日计算出每天需要产出的各类型的保险杠,以此改造设备和流程。另外,丰田还通过在当地成立新公司专门可实时加工需求量大的小零件,每天会搜集全网范围内的订单,将加工好的配件配送至分销中心。

尽善尽美:

前面的环节使得为特定用户提供的特定产品的整个步骤流动起来时,整个全流程中的浪费就暴露出来了,用户端拉动的越快,就能暴露出流程的更多的浪费,从而持续完善改进。企业最好能建立整个价值流的监控系统,持续优化短板。

需要注意的是,在消灭多个浪费的过程中。建议列出优先级,根据优先程度一个个击破,避免一次追求面面俱到而分散精力。

最后,在精益过程中,有可能会遭到团队成员的阻拦,因为团队成员各有立场,消灭阻塞的过程可能会损害某个的利益。所以精益思想的推行人不仅要"专横",还要"慷慨",专横指不遗余力的沿着价值流改造,慷慨指能让大家相信改造对用户是提升价值,会对所有人都带来好处,且推进过程会公平、公正。