基于双重ABC分类的B2C电商的物流储位优化

本文首先介绍了当前国内B2C电商物流现状、特点及其运作流程,然后针对某公司,运用SLP布局法粗略规划仓库各个功能区的相对位置,运用多层ABC分析法和EIQ分析法对该电商仓储中心某日出库数据进行分析,随后根据分析所得规划布局在Flexsim仿真平台上建立该仓储中心的仿真模型,通过某天的实际订单对仿真系统进行持续拉动,然后通过分析导出的运行报告,对比原定储位的出库效率,找出提升和不足之处,在确保出库效率得到提升的同时,尽可能地设计出能力之内的最优储位。

根据中国互联网络信息中心(CNNIC)发布的《第45次中国互联网络发展状况统计报告》,截至2020年3月,我国网民的数量已有9.04亿,其中网购用户规模达7.10亿,较2018年底增长16.4%。

B2C电商行业订单数量庞大且零散,并且B2C电商交易时限极短,出入库频率非常高。出库时间的快慢直接影响了消费者对购买行为的评价好坏,并且小批量、高频次的出入库,对于B2C电商企业构成了巨大成本。统计数据表明,装卸、搬运、储存和拣选的时间占工人活动的40%,但行走的时间占到60%,也就是说工人的平均有效劳动只有40%。因此,如何合理规划储位,或者是对于已有储位的重新优化分配,成为提高空间利用率、货物拣选效率,以及降低成本的核心所在。

一、B2C电商物流特点分析

1.国内B2C电商行业物流发展的现状

(1)当前电商物流包裹数量及预测(如图1)

根据中国产业信息网的数据,2018年电商包裹量达到400亿件,约占快递业务量的80%。自2016年以来,电商快递数量每年以上百亿的速度高速增长,“占比高、增速快”的电商快递市场是一条确定性强的优质赛道。

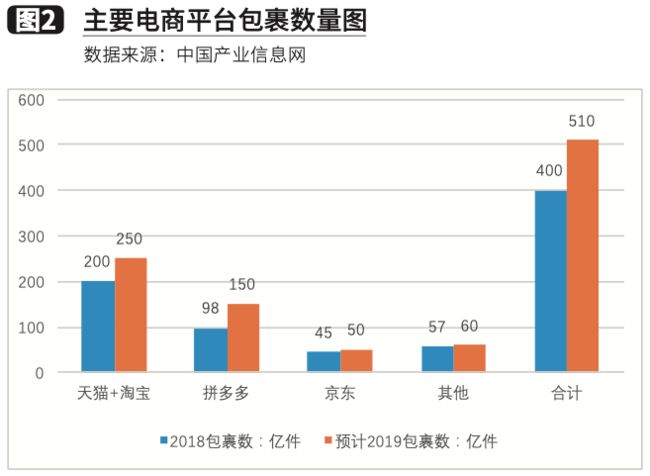

(2)主要电商平台包裹数量(如图2)

作为C2B代表的拼多多近些年异军突起,在包裹件数上超过京东仅次于天猫淘宝。天猫淘宝、拼多多以及京东等包裹数量占电商总包裹数量的90%以上,作为B2C电商代表的天猫淘宝和京东的包裹数量仍然占到总电商包裹数量的50%以上。

2.B2C电商物流仓储的特点、运作要求及流程

(1)B2C电商物流仓储的特点

①日订单量大,拣货频率非常高。单一订单需求产品型号少,数量少,仓储作业人员大部分时间都浪费在查找货物的路上。

②产品SKU数量多,但相对单个SKU库存量不会特别大,因此在仓储管理中,基本采用拣存合一的方式。

③作业准确性要求高,每一个订单都要求拣货的准确性,每一个订单都有打包及复核动作。

④电商仓储作业要求实时性高,确保每一订单下来后,实现快速准确地拣配。

⑤不同时段的订单波动性非常大,特别是在各电商平台举办促销活动时,例如天猫淘宝的“双11”购物节、聚划算等活动,电商在当天产生的订单数量可能是平常正常订单几十倍甚至几百倍 ,如何满足这种状况下的仓储拣货作业,是所有电商需要应对的问题。

⑥由于各电商平台,基本实行无条件退换货政策,因此电商相对传统零售,退换货量大,对于每一个电商来说,必须要解决仓储作业中如何快速的退货处理,退货入库上架,重新拣配作业等问题。

(2)B2C电商物流仓储运作要求

①效率最优化。主要表现在四个方面:一是仓容利用率(既不能空闲,也不能挤占);二是货物周转率(年周转率不得小于6次);三是进出库时间;四是装卸车时间。

②库存最小化。电商的线上交易,对库存要求很高,如果库存过大,会增加仓储成本、物流成本乃至整个供应链成本。因此电商仓储要尽可能达到“零库存”状态。所谓“零库存”状态,并不是仓库里没有存货,而是存货最小化、合理化。

③操作及时化。电商仓储管理必须做到“日事日毕、日清日高”,当天的出库入库要完毕,当天的账目要核实,当天的物料要清理,当天的库房要整理。

④成本最小化。对于电商来说,省钱比赚钱更有价值。

(3)B2C电商物流仓储的运作流程

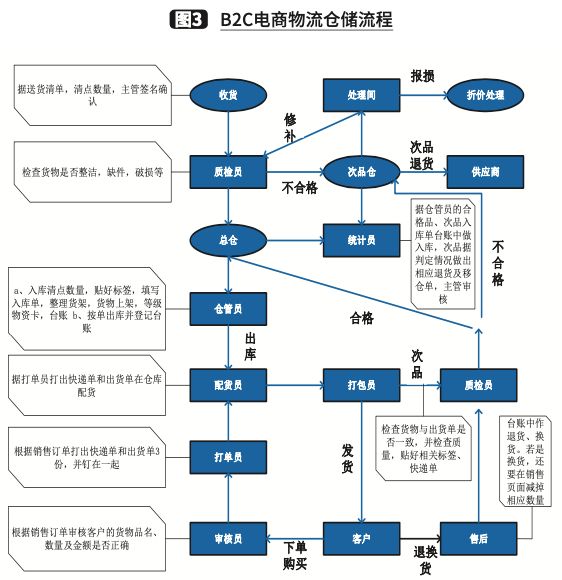

B2C电商仓库的货物从入到出,需要经历收货确认、质检员核查、入库清点、按单拣货、打包出库等主体流程,还包括一些单据打印、次品处理、客户退换货等步骤。货物到达后根据送货清单清点数量并由主管确认,货物由质检员检查是否整洁、缺件、破损等,不合格产品送至次品仓,再进行退货或者修补操作,合格产品由仓管员清点数量,贴好标签,填写入库单进入仓库上架,客户下单后由打单员打出客户订单,交由配货员在仓库内按照订单配给货物,由打包员打包后向客户发货,最终完成货物出库。具体流程,如图3。

二、配送中心的储位优化策略

1.储位优化综述

储位优化也就是货位优化(Slotting Optimization),是指在恰当的储存方式下为每一种货物指定一个货位,使得总拣货时间最少或行走距离最短,即基于SKU分析货物的出库量和出库频率,基于订单分析货物相关性,并考虑预想不到的变化因素,动态地段置仓库中货物的货位,以保证货位分布的合理性,从而达到提高拣货效率和降低运作成本的目的。

常见的储位分配策略有定位储存、随机储存、分类储存以及共享储存等,上述几种储存策略各自的优缺点,如表1。

2.B2C电商物流储位优化的必要性

(1)从电商企业自身来看

B2C电商直接面向个体消费者,这就要求在商品品质的基础上,个体消费者对于服务质量的要求也越来越高,尤其是对发货、送货速度服务上的要求格外严格。也就是说,商品从仓库的出库速度直接影响了客户的满意度。因此,电商物流储位优化势在必行。

(2)从电商行业整体竞争来看

中国作为世界制造大国,任何商品都能在国内找得到其身影。在当下中国,某种程度上,商品本身尤其是在B2C电商行业的竞争中的作用已经大大降低,消费者在商品普遍质优的情况下更注重服务水平的高低,直接体现在出货速度,也就是仓储拣选能力等方面。谁能够在仓储上取得优势,谁就赢得了成功的部分先决条件。

(3)新技术、新设备条件下的仓储

随着5G时代的到来,万物互联即将成为现实。具有大带宽、低时延特点的5G,很可能会带来仓储系统的大优化、大变革。参考2019年6月举行的5G展会,基于5G技术通过万物互联,应用AGV小车、移动机器人,通过摄像头等各种传感器,工人可远在上海通过操纵杆和视频,实时控制远在河南的挖掘机进行作业,仓储作业真正可能实现彻底的无人化。而电商行业对于仓储能力极高的标准要求,很有可能是最早探索和实现仓库彻底无人化的行业。无人化仓储,将会对储位配置提出极高的要求。

三、储位优化流程与数据分析

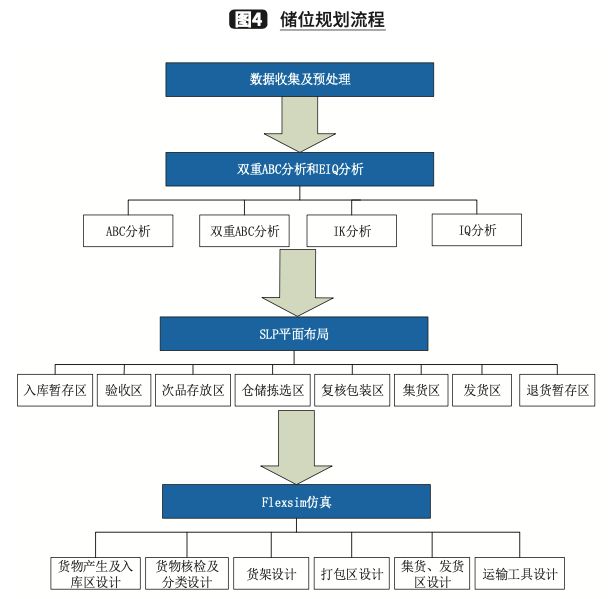

1.B2C电商物流储位规划流程(如图4)

首先对收集来的数据做预处理,处理成方便分析使用的数据,然后利用ABC分类法和EIQ数据分析法对处理好的数据进行针对性处理,得出本文所需的数据以及数据背后的逻辑,然后根据数据进行SLP平面布局,粗略确定仓库各个功能区位置,以便进行建模时进行位置参考,最后进行Flexsim仿真,根据预先分析好的策略,对应设置不同实体的参数。

2.双重ABC分析

选取电商企业A仓储中心某日订单进行数据分析,当日订单数量242笔,出库SKU189个。选取SKU出库量前60个进行数据分析,在按照订单数量第一次ABC分类的基础上,再对已经分出的A、B、C三类SKU分别再进行ABC分类,以更层次清晰的分出主次重点。

在ABC分类中,将订单数量在12以上的SKU划分为A类,数量在11~8之间的划分为B类,数量在8以下的划分为C类。再将A、B、C三类SKU进行再一次ABC分类,具体每种SKU的分类,如表2。

3.EIQ分析

(1)IQ分析

IQ分析,即对每个SKU的订货数量进行分析,由EIQ资料统计数据,将各品项的出货总量IQ按从大到小的顺序进行排列,然后进行累积值和比例的计算,得到表3。

由表3可知,该日电商订单绝大部分SKU的日出货量小于5,占到SKU总量的72%,只有28%的SKU日出货量大于5。

(2)IK分析

IK分析,即对SKU的订货次数进行分析,由EIQ资料统计数据,将各品项的出库频次IK按照从大到小的顺序进行排列,然后进行累计值和比例的计算得到。

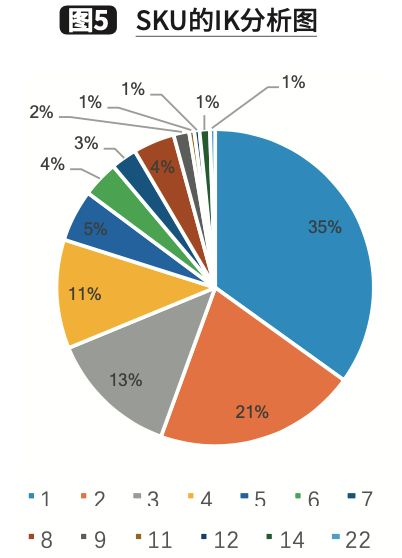

由表4分析数据制得SKU的IK分析图,如图5。

由图5可得,出库频次最大值22的SKU仅占1%,出库频次大于5的SKU有28种,可以划分为A类商品,出库频次在3-5次的SKU有56种,可以划分为B类。剩余出库频次小于3的SKU商品划归C类。

4.储位优化策略

该企业目前仓库储位划分的方式是随机储存,我国大多数中小型企业物流中心,没有功能强大的智能仓储系统作为技术支撑,也没有完善的流程体系和管理机制,使用随机存储方式会降低货物拣选效率,延长货物出库时间,增加库存盘点等作业难度,管理困难且成本居高不下。

对于A、B类产品,即相对重要的且拣选频率高,数量多品规少的产品使用定位储存,并根据双重ABC分类的结果,将AA类、AB类、AC类、BA类、BB类、BC类固定货位依次放置在最靠近出库口,最易拣取的层和列。对于C类,即中低频拣取、数量少品种多的货物使用随机储存方式,摆放在A、B两类货物货位以外的货位。

本文就该企业货物提出的储存方法,兼顾C类货物品规多、量少、重要性低的特点,以及A、B类货物重要性较高的特点,具有较强的灵活性,方便对储位进行安排调整,也不会因为分类储存的方式造成太多的存储空间浪费。重点管理A、B类商品可以缩短总拣选距离,提高整体拣选效率;C类货物在所有商品中古比重最大,种类最多,但出库频次很低,采取的分类随机策略能够结合分类存储和随机存储的优点,既提高了仓储空间利用率,又兼顾了定位储存查找拣选时间短的优点。

四、基于SLP布局法的B2C电商物流仓储布局规划

1.作业区域规划

根据电商物流仓储主要功能,将A企业仓库设置为8个区域:入库暂存区、验收区、次品存放区、仓储拣选区、复核包装区、集货区、发货区、退货暂存区等,如表5。

入库暂存区和验收区,主要负责卸收货、检验清点等工作,完成仓库内外的物资交接工作;次品存放区主要作用是暂存入库检验不合格的商品以及客户退换货回来的次品;仓储拣选区用于储存商品,根据订单拣选商品;集货区主要用来根据订单对拣选完的商品进行复核打包;发货区用来根据订单信息集货发货;退货暂存区用来暂存顾客无理由退换货退还回来的商品。

2.作业单位相互关系分析

本文根据不同功能区之间物品流动量将物流路线划分为A、E、I、O、U五个等级。其中,承担物流量大于25%的物流路径为A,10%~25%之间的为E,5%~10%之间的为I,0~5%的为O,可以忽略的路径为U。各功能区间的相互物流关系如表6,其中不存在固定物流关系的用U表示,可以忽略。

根据表6,绘制出物流作业相关图,如图6。

图6 物流作业相关图

3.绘制各功能区位置相关图

根据图6和表6分析得作业单位之间的物流关系,并根据其之间的物流强度关系规划医药物流配送中心。

通过以上SLP平面布局分析,根据不同功能区的物流强度关系,绘制如图7各功能区相对位置图。在之后的FLexsim仿真中将依据此位置图建立仿真系统。

图7 各功能区相对位置图

五、基于Flexsim仿真的系统能力验证

1.系统仿真的目的

根据该电商仓库的作业流程以及SLP布局设计后的功能区相对位置图,可以在Flexsim仿真平台中构建该仓库的模型。仿真该电商仓库的主要目的:第一是分析电商仓库系统中流程、设备有没有出现利用率较低或流程不合理即阻塞的地方。对于出现阻塞的环节,分析阻塞的原因并给出相应的建议。第二是通过对该电商物流仓储仿真结果报告的分析,对比本文设计的储位配置方案是否较原有方案在效率上有提升,成本上有降低。

2.B2C电商物流仓储建模与仿真

根据某电商公司某日品规出库量表7分析,A企业当日库存调整,全部品规189个,当日需求总量为1004件,即至少需要1100个单位货位,另根据电商行业波动性大的特点,计划设计2000个单位货位。

如图8,建立仿真模型,作业流程如下:货物初始设定口连接到入库暂存区,整托货物通过叉车1运送到整货拆零器上进行拆分,拆分后的货物由操作员1搬运到分类处理器上,完成验收后同时对商品按照规划好的类别进行的A、B、C分类,进入上架暂存区,通过任务分配器设定两辆叉车进行运作,分别运送到货架1、2、3的相应位置,订单到达后通过任务分配器调控操作员2、3在货架间拣选货物,货架连接到打包机,对按照订单分拣完成的商品进行打包,之后运送到出库暂存区,最后由吸收器吸收。拣选打包员1、2根据订单需要,将储存在货架上的货物拣选出来输送到打包机,打包机在读取订单后将同一个订单的货物打包进入发货暂存区等待发货。

3.仿真系统运行及结果分析

由于仅有该公司某日出库数据,仓储部分采用仅保证日常供用全品规商品有求必应的功能,在此基础上进行仿真,测试各工作区运作情况。

在该公司某日出库数据中共有242个订单,本文运用两种储位放置方法分别完成订单,通过对叉车运行距离、工人步行距离、订单完成时间等三方面对比三种储位放置方法的优劣,通过仿真过程得到的仿真进行分析。B2C电商物流仓储仿真模型运行图,如图9。

随机储存货架仿真报告,如表8。

ABC分类储存货架仿真报告,如表9。

从而,我们可以得出结论:

(1)ABC分类储存完成242个订单的运行时间为1806.84秒,随机储存完成242个订单的时间为1965.55秒,ABC分类储存对于仓储整体运营效率上有一定程度上的提高。ABC分类储存搬运仿真报告,如表10。

(2)通过分析发现,货架的最长停留时间均在30秒以内,货物周转速率较快。随机储存搬运仿真报告,如表11。

最后,可得出以下结论:

(1)双重ABC分类储存的空载行走时间在一定程度上较随机储存搬运减少,这说明双重ABC分类储存提高了叉车和操作员的效率,减少了无效行走和运作时间。

(2)双重ABC分类储存方式中叉车1、2、3分别行走了47.7、148.7、142.1千米,随机储存中叉车1、2、3分别行走了47.8、154.1、151.2千米。假设每升柴油价格为5.8,两种方案分别花费1963.3元和2047.98元,双重ABC分类储存的方法节省84.64元。

(3)叉车和操作员平均停留时间上,双重ABC分类储存相对减少,说明双重ABC分类储存优化方案在作业时效上也有一定程度的提升。

六、总结

通过运用Flexsim仿真平台仿真验证,采用ABC分类储存方式具有很多优点,具有很多优势,具体体现在以下几个方面。

1.降低了叉车搬运和人工行走的距离以及费用,即降低了仓储运作成本。

2.在拣选效率方面,通过本论文的仿真验证,同样完成242个订单的入库、拣选出库操作,ABC分类方式明显快于随机储存方式158.66秒,效率提升将近10%。

目前受经济、政策,以及现实状况等因素的影响,B2C电商迎来发展的机遇同时,也遭受资金的挑战:一方面受疫情影响线下购物冷淡,大量人口转向线上购物;另一方面已经停滞了几个月的经济活动使得电商企业资金周转困难。降低库存成本成为B2C电商企业降本增效的重中之重。而大多数企业的资金短缺使得在仓储设备上的投入递减,进行储位优化就成为既能降低仓储成本,又不需要大量资金设备投入的最好选择。本文意在在此环境下寻找一种适应当前状况的低成本储位优化策略,在不购买大量先进设备的前提下,可较高幅度的提升运作效率和降低仓储成本。

文|兰剑智能科技股份有限公司 李雪

山东财经大学管理科学与工程学院 孙国峰