混合人机协同制造系统设计与控制中的运营管理问题:一项调查

S. Ehsan Hashemi-Petroodi , Simon Thevenin , Sergey Kovalev , Alexandre Dolgui

小于翻译

摘要:能够执行多种任务的制造系统需要不同类型的资源。使用机器人的全自动系统具有高速、准确、不知疲倦和力量,但它们很昂贵。另一方面,人类工作者聪明、有创造力、灵活,能够在不同情况下使用不同的工具。这些资源的组合形成了人机/机器人(混合)系统,人类和机器人在共享工作空间中执行各种任务(手动、自动和混合任务)。与现有调查相反,本研究致力于解决制造业中人机/机器人协作系统的运营管理问题(侧重于应用程序和功能)。本研究分为制造和装配系统中人与自动化组件之间的两种交互类型:双重资源约束 (DRC) 和人机协作 (HRC) 优化问题。此外,还介绍了劳动力和机器/机器人的不同特征,例如异质性、同质性、人体工程学和灵活性。最后,本文确定了混合系统的优化挑战和问题。关于 HRC 的现有文献主要关注机器人的观点,而不是运营管理和优化方面。因此,未来的研究方向包括设计模型和方法,以在人体工程学、安全性和吞吐量方面优化 HRC 系统。此外,研究混合系统的灵活性和可重构性是未来研究的主要研究方向之一。

1引言

制造系统的自动化是工业领域的持续趋势。同时,对于许多行业来说,向全自动化系统的过渡仍然是一个无法克服的挑战。然而,工业 4.0 促进了协作机器人 (cobots) 的采用。事实上,人工智能和传感器设备的最新进展催生了这种能够与人类协作并执行各种任务的新型机器人(Olsen & Tomlin,2020 年)。

这些协作机器人(例如,双臂装配机器人)通向一个制造系统,在这个系统中,人类和机器人并肩工作。这样的系统被称为人/机器人协作(HRC)系统。多项研究报告了 HRC 系统在吞吐量、产品质量、人体工程学、安全性和灵活性方面的优势(Michalos等人,2014 年;Tsarouchi 等人,2016 年;Sadik 和 Urban,2017b)。然而,这些机器人价格昂贵,将它们引入制造系统需要付出巨大的努力。

本文旨在从运营管理的角度确定人类/机器人制造系统的挑战和工业需求。令人惊讶的是,HRC 系统尚未引起运营管理社区的注意。最接近的主题涉及双资源受限 (DRC) 系统。在 DRC 系统中,工人比机器少,工人操作机器来执行任务(Yue et al, 2008),而在 HRC 系统中,人类和协作机器人要么合作执行任务,要么单独完成不同的任务(Krüger等人,2009 年)。根据最近关于DRC 和 HRC 系统的文献,确定了几种提高 HRC 系统效率的运营管理研究途径。

从数学和计算机建模的角度来看,机器人的特征与人类操作员的特征相似,这可以解释 HRC 系统缺乏运营管理文献的原因。换句话说,人类和机器人都被视为具有一组特定技能的资源。然而,机器人和人类具有不同的特征(Tsarouchi 等人,2016 年)。机器人具有速度快、精度高、不知疲倦、力大等特点,但价格昂贵。另一方面,人类工作者聪明、有创造力、灵活,能够在不同情况下使用不同的工具。这些不同的特征导致为 HRC 系统定义特定的操作管理问题,例如有效结合人类和机器人技能的混合工作站的设计、考虑人体工程学的调度问题、可重构 HRC 系统的设计,其中工人协作机器人从一个站点移动到另一个站点,以在需要时重新平衡生产线。

本文的其余部分安排如下。第 2 节介绍了以前关于 HRC 和 DRC 系统的文献综述,并介绍了我们调查的范围。第 3 节讨论与 HRC 系统管理相关的问题,即资源技能、人体工程学和灵活性。第 4 节调查了有关 DRC 和 HRC 系统的文献,而第 5 节讨论了 HRC 系统高效设计和管理的未来研究方向。本文最后在第 6 节中总结了主要结论。

2以往的审稿论文和我们的审稿方向

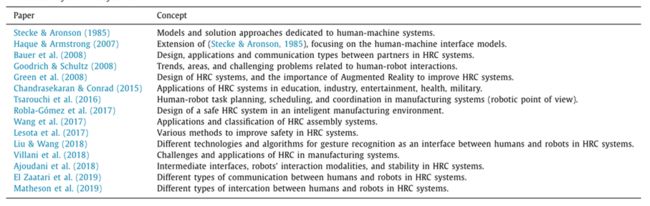

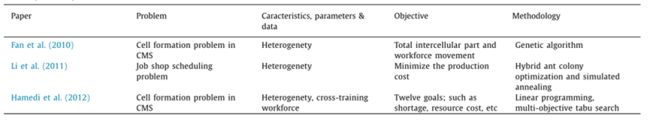

本节介绍与我们的工作相关的现有评论文件。更准确地说,我们给出了关于 HRC 和 DRC 系统主题的评论列表、最新技术和调查。为了突出我们工作的贡献,我们在表 1 和表 2 中简要提及每篇论文涵盖的主题。

表 1 报告了关于 HRC 系统的现有调查。这个话题很受欢迎,因为在过去的五年里出现了七篇评论。事实上,HRC系统带来了广泛的研究挑战(人机通信、认知系统的开发),但只有 Tsarouchi 等人(2016 年)考虑了任务规划和调度。然而,(Tsarouchi et al, 2016)致力于机械工程和机器人技术的观众,因为作者从机器人的角度给出了 HRC 系统中的规划,因为他们专注于规划系统与其环境之间的交互,软件架构以在协作机器人和机器人编程方法中实施规划系统。与他们的评论相比,本文将有益于运营管理和控制社区,因为它旨在确定与 HRC 系统的兴起相关的主要运营研究和优化问题。

表 2 显示了对 DRC 系统的现有调查。最近的综述是 (Xu et al, 201 1)。目前的工作扩展了 (Xu et al, 201 1) 201 1 之后的主要发现,但最重要的是,我们的调查旨在确定如何扩展关于 DRC 系统的文献以涵盖 HRC 系统中的应用。

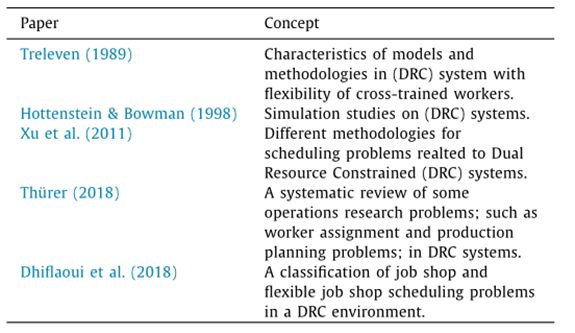

对现有评论论文的分析显示了文献中的差距。尽管与 HRC 系统中的技术和接口相关的评论论文和分类越来越多,但对 HRC 系统中的运营管理问题还没有任何看法。另一方面,对 DRC 系统中运营管理问题(如调度、劳动力分配和生产计划问题)的调查没有考虑协作机器人的不同交互模式。因此,本文首先回顾了 DRC 系统中的现有工作(运营管理社区的一个众所周知的话题),然后提供了对 HRC 文献的调查。更准确地说,本文首先介绍了与混合自动化/手动生产相关的主要问题,即:资源技能、安全和人体工程学以及灵活性。然后,对有关 DRC和 HRC 系统的文献进行了调查。最后,我们在运营管理问题方面讨论了未来可能的研究方向。这种分类如图 1 所示。

3劳动力和机器/机器人的特点

本节介绍了在管理具有人和机器人的制造系统时要考虑的主要因素。首先,一个高效的系统必须仔细管理和结合人类和机器人的技能。其次,协作机器人的引入可以增强系统的人体工程学。例如,协作机器人可以执行或协助工人执行痛苦或危险的任务。然而,在新型 HRC 系统中,机器人和工人在没有围栏的环境中操作,这给工人带来了一些安全隐患。最后,协作机器人设置快速、易于编程且可移动。这些特性使协作机器人在灵活的装配线中具有优势,因为它们可以很容易地在工作站之间重新部署。因此,设计良好的 HRC 系统必须具有高度的灵活性和可重构性。本节依次描述了这三个特征(资源技能、人体工程学和资源灵活性)。

表1. 以前对HRC系统的调查

表 2 .以往对DRC系统的调查

图 1. 本次调查的主要关注点

3.1.资源技能

工业组件(例如,劳动力、机器和机器人)拥有不同的技能,因此它们可以执行不同的任务。这导致将劳动力分配问题分为两类:同质工人或异质工人。在具有同质工人的制造系统中,所有工人在技能、体能、劳动力成本或任何其他特征方面都是相同的。因此,每个工人都可以执行所有任务。相反,在具有异质劳动力的系统中,工人具有不同的技能或技能水平,这会产生资源任务分配限制。通常,在具有异构资源的劳动力规划问题中,每个操作员都与一个技能集相关联 (Wittrock, 1992),如果操作员的技能涵盖分配的任务,则分配是可行的。这些技能组合可能相同、不同,或者在某些情况下从一种资源到另一种资源重叠。

同质性对于机器和机器人具有相同的定义和应用(Ikemoto等人,2005 年;Kim 和 Lee,1998 年;Jones 等人,2006 年)。然而,当工作站同时包括人和机器/机器人时,异构资源的问题变得更加复杂,因为任务的处理需要加入机器人和操作员的技能。这种设置通常在具有劳动力异质性的 DRC 问题中遇到(Malhotra & Kher, 1994; Felan & Fry, 2001; Bokhorst, et al, 2004; Thürer et al, 2019)。请注意,DRC 问题不仅限于异质劳动力,还考虑了同质劳动力(Frye,1974 年;Malhotra等,1993 年)。

实际上,由于学习和遗忘效应,劳动力技能随时间而变化。此外,公司可以通过交叉培训策略来控制员工的技能组合。劳动力的同质性或异质性几乎不取决于任务的熟练程度。请注意,交叉培训、学习和遗忘效应是针对异质和同质劳动力定义的。学习和遗忘效应对于同质劳动力的所有工人都是相同的,而对于异质劳动力,他们可能因工人而异。有几项研究涉及交叉培训策略对异质和同质劳动力的影响(Kher 和 Malhotra,1994年;Shafer 等人,2001 年;Süer 和 Tummaluri,2008 年;Kim 和Nembhard,2010 年)。

异构劳动力规划可以看作是工作站设备备选方案的选择,其中不同的设备会导致不同的生产率和成本。换句话说,设备选择问题等同于工人选择问题,在生产速度或质量方面具有不同资格的工人可用,并根据他们的资格获得报酬(Akagi 等人,1983 年;Wilson,1986 年) .(Bukchin & Tzur, 20 0 0; Bukchin & Rubinovitz, 2003) 提出了具有备选方案的装配线平衡模型,另请参阅Battaïa 和 Dolgui (2013) 的调查

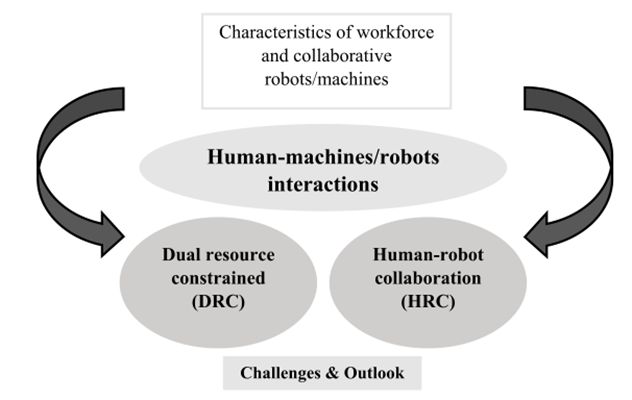

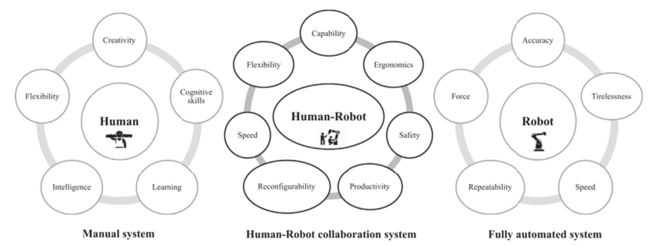

图2. 人力/自动化资源与制造系统演进的关系

3.2.人体工程学和安全

人体工程学关注人类与其工作环境之间的相互作用。它旨在改善工作条件、提高工人的福祉、减少人为错误并提高系统性能(Bridger,2008 年)。人体工程学水平低会导致受伤、旷工、疲劳和其他降低系统生产率的负面影响。人机制造系统需要特别注意人体工程学(Marvel 等人,2014 年)。例如,当人和机器人共同执行任务时,由于人和机器人之间的碰撞,或者由于机器人传递给物体的力和压力,可能会发生一些伤害(Marvel et al, 2014) .此外,人机工程学的改进在全手动系统和人机系统中是不同的,因为在 HRC 系统中可以将一些痛苦的任务分配给机器人。在制造系统中,存在多种评估人体工程学的指标,例如碰撞和伤害 (Wang et al, 2013; Schmidt & Wang, 2014)、劳动力的压力和负荷 (Marvel et al, 2014; Peternel et al, 2017 年)、劳动力疲劳和错误(Peternel 等人,2018 年)和劳动力压力(Pearce 等人,2018 年)。

改善人体工程学的经典措施包括设计用户界面以增加任务和工人之间的兼容性;设计安全和适当的工作环境;基于资源兼容性和资源特征的任务影响;以及在心理和社会需求方面改善工作条件(Bridger,2008 年)。此外,出于人体工程学的原因,协作机器人经常被引入车间,因为它们减少了员工的身体和认知负荷。

3.3.资源灵活性

灵活性被定义为制造系统改变为各种状态和功能的能力,以响应不断变化的需求,同时减少时间、成本或性能(De Toni 和 Tonchia,1998年)。另一方面,可重构性是指在需要时通过设备模块化快速提供定制灵活性以满足市场需求的能力。与一般灵活性相比,这种定制的灵活性专门针对零件系列的生产(Koren 等人,1999 年)。

图 2 显示了制造系统中自动化水平的演变及其对系统特性的影响 (ElMaraghy, 2005)。制造系统从大规模制造系统发展为柔性制造系统(FMS),最近又发展为可重构制造系统 (RMS)(Koren等人,1999 年)。同时,技术进步改变了制造系统,从完全手动到几乎完全和硬自动化,然后是灵活的,然后是混合自动化系统。全自动系统的实施将手动系统转换为带有自动传输线的硬自动化系统。后来,对灵活性的需求导致了灵活的自动化系统(例如,柔性制造系统 (FMS) 中的 CNC 机器)。最后,对可重构性的需求促进了人与机器人在混合自动化制造系统中的集成。

灵活或可重新配置的自动化系统的设计是一项艰巨的任务。计算机数控 (CNC) 机器的发展有助于通过在制造系统(例如 FMS)中实现灵活的自动化来应对这一挑战。机器人技术的最新进展催生了能够处理各种任务的机器,这些新型机器人将进一步扩展自动化制造系统的灵活性。尽管如此,人类工人仍然是制造系统中最灵活的组成部分。在大规模定制领域,制造系统必须依靠人来达到所需的灵活性水平(ElMaraghy,2005 年)。

在制造系统中采用机器人会带来新的运营管理挑战。例如,机器人和工人具有不同的能力,这会影响系统中资源的分配以及将任务(重新)分配给劳动力/机器人。此外,人体工程学和风险评估在 HRC 制造系统中至关重要。因此,设计、计划和安排任务的模型必须考虑人体工程学和安全约束。最后,如果设计得当,混合人机系统可以非常灵活和可重新配置。下一节介绍现有文献如何解释这些特征。

4.人机交互

在本节中,将讨论两个主要的混合制造系统:双重资源约束(DRC) 和人机协作 (HRC)。 DRC 系统的描述非常接近混合系统,需要人和机器来执行制造任务。 DRC 系统对应于制造系统,其中机器的数量超过了工人的数量,工人与机器之间的协作是完成任务所需的必要条件。 DRC 系统是运营管理文献中的一个众所周知的话题。 HRC 系统描绘了一个生产环境,其中具有人与机器人之间不同类型的交互。

4.1.双资源受限 (DRC) 系统

当生产过程受到工人和机器的能力和限制的约束时,就会出现DRC 调度问题。这个问题在于将工人分配给机器和机器上的任务排序。由此产生的时间表考虑了劳动力和机器的技能水平、特征、可用性和能力。

DRC 调度问题可以正式描述如下(Gong 等人,2018 年)。一家商店包含 m 台机器和 w 名工人。一组 j 个作业具有相同或不同的任务序列子集 t 。这些作业在任务之间具有相同或不同的优先级关系。任务必须分配给适当的机器,而工人必须分配给机器来执行任务。这个问题的主要限制涉及资源的容量和可用性:机器和工人。

DRC 问题的一个重要特征是资源(尤其是工人)的异质性或同质性。此外,劳动力和机器的技能水平会影响系统的灵活性,因为熟练的工人可以移动到多个站点来执行不同的任务。工人的交叉培训增强了 DRC 系统的灵活性。例如,Park (1991) 和 Park & Bobrowski (1989) 证明,DRC 系统的灵活性可以通过使用异质和同质劳动力来提高。Kher & Fry (2001) 考虑了劳动力的不同级别的灵活性(从没有灵活性到完全灵活)。他们表明,劳动力灵活性提高了 DRC 系统对重要和正常优先客户的交付性能。最后,请注意学习和遗忘效应会影响系统的灵活性 (Kher, 2000a)。

在2000年之前,已经研究了双重资源受限 (DRC) 系统的各种问题,例如工作车间的资源灵活性 (Bobrowski & Park, 1993; Fry et al, 1995)、劳动力灵活性和学习效果 ( Malhotra 等人,1993 年)、蜂窝制造系统 (CMS) 中的劳动力灵活性(Morris 和 Tersine,1994年),以及作业车间调度问题中的劳动力分配(Liao 和 Lin,1998 年;ElMaraghy 等人,1999年)。这些出版物已经在调查中进行了分析 (Xu et al, 201 1)。表 3 中只列出了 20 0 0 以后发表的 DRC 相关问题的论文。这些研究根据他们的目标进行分类,例如绩效分析、劳动力闲置、迟到、完工时间和生产成本的最小化。对于每篇论文,表 3 指出了所考虑的生产环境(作业车间、开放车间等)、问题的特征(劳动力异质性、学习/遗忘、灵活性和性能参数)、目标和解决方法。

直到 2011,许多关于 DRC 问题的研究都依赖于模拟 (Xu et al, 201 1)。然后,如表 3 所示,大量出版物与元启发式方法的使用有关。他们中的大多数人都研究过调度问题。该表显示考虑了多个目标,而不仅仅是完工时间。然而,其他关键的离散优化问题,如组合设计、任务/资源分配和规划、装配线平衡等,还没有得到足够的研究,可以考虑用于未来的研究。一些研究人员还研究了 DRC 系统中的人为因素和人体工程学 (Jaber & Neumann, 2010; Sammarco et al, 2014; Botti et al, 2017)。

4.2.人机协作(HRC)系统

HRC 系统指的是一个公共工作空间,机器人和劳动力在其中协作以共同处理产品。这种能够与工人协作的机器人被称为协作机器人。 HRC 系统提供了完全手动工作站的替代方案,它使工作站集人类和机器人的优势于一身。通常,制造商会在其生产系统中引入协作机器人,以提高安全性、人体工程学、质量、灵活性和可重构性水平(Krüger 等人,2009 年;Krüger 等人,201 1;Koppenborg 等人,2017 年;Elprama 等人等人,2017 年)。

多家公司已经全部或部分采用了 HRC 系统。例如,协作机器人在劳动力周围工作,并接管宝马生产工厂中的危险任务(Michalos 等人,2018a)。El Makrini 等人 (2018) 研究了奥迪装配厂的HRC 系统,其中协作机器人与工人合作并在需要时为他们提供帮助。

4.2.1.合作

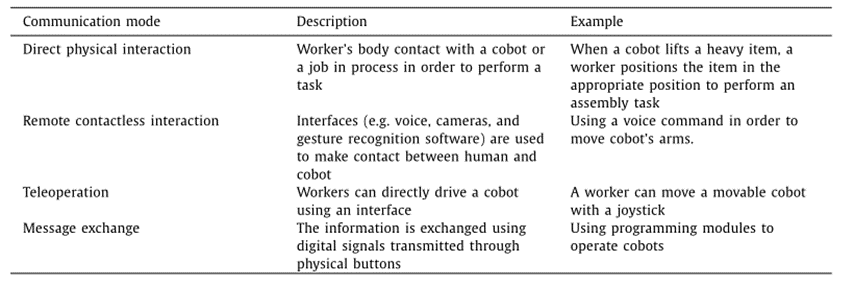

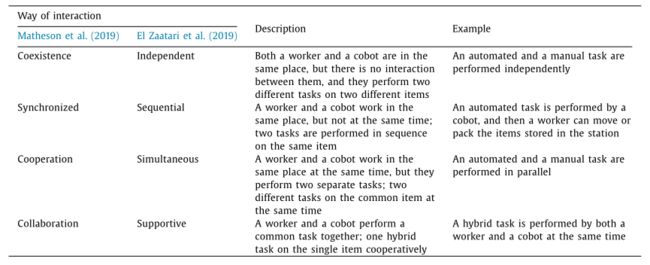

表 4 展示了人与协作机器人之间可能的通信模式(Michalos 等人,2018a;Bauer等人,2008 年;El Zaatari 等人,2019 年),而表 5 报告了不同的交互模式(共存、同步、合作和协作)化)(Matheson 等人,2019 年)。

可以根据要执行的任务来选择人与协作机器人之间不同的交互方式。每种交互方式都以适当的方式限制了运营管理问题。准确地说,共存/独立交互可以被视为受制于人类和协作机器人不同技能集的双向装配线。同步/顺序交互可以通过根据手动和自动任务之间的优先关系在生产线上分配和排序人和机器人来约束。合作/同步和协作/支持互动指的是 DRC 系统的概念。由于任务是由工人和协作机器人同时执行的,因此必须考虑受伤和过程质量下降的风险。一些增强人与协作机器人之间协作的特定技术,例如相机、人机界面和传感器,代表了未来研究的一个有趣特征。

4.2.2.资源技能

更一般地说,图 3 显示了人类和机器人的优势,以及人类和机器人之间的协作,从而创建了具有这些优势的混合工作站(Tsarouchi 等人,2016 年)。人类具有学习和认知技能,可以增强他们执行各种任务的能力。智慧和创造力使他们成为制造系统中最灵活的资源。另一方面,由于机器人的力量、不知疲倦、速度、准确性和可重复性,它们能够执行更多的制造任务。这些特性是人类和机器人的主要优势,它们的结合带来了更高水平的生产力、人体工程学、安全性、灵活性和可重构性。

几项研究显示了在工作站中结合机器人和人类的优势。与全手动工作站相比,HRC 工作站在柔性装配线(Rahman & Wang,2015 年、2018 年)和单元制造系统(Tan 等人,2009 年;Kato)中带来了更好的安全性、生产力和质量等人,2010 年;胡等人,2013 年)。例如,Fast-Berglund 等人 (2016) 表明,与手动系统相比,协作机器人在装配线上对成本、物理空间和时间产生了显着的积极影响。Fager 等人 (2019) 将完全手动的混合模型装配线与协作机器人支持的系统进行了比较,发现后者的周期时间变化较小。

4.2.3.人体工程学

劳动力人体工程学是 HRC 系统设计中的主要关注点(Botti 等人,2017 年)。通常,制造商试图将繁琐或危险的任务(例如,需要扭转或侧向力的任务)分配给机器人(Argote 等人,1983 年;Akella等人,1999 年)。现有的改善人体工程学的方法试图减少肌肉疲劳(Peternel 等人,2018 年),减少劳动力超载(Kim 等人,2017 年;Peternel等人,2017 年),确保舒适的工作姿势(Busch 等人,2017 年,Busch 等人,2018年),最大限度地减少工人的身体劳损(皮尔斯等人,2018 年)。

表3 双资源受限(DRC)系统研究

表3 续

表4 人机通信模式

表5 人机协作系统中不同的交互方式

图3 三种制造系统的主要特征:手动、全自动和人机(混合)

存在离线(Marvel 等人,2014 年)和在线(Magrini 等人,2020 年)方法来改进 HRC 系统的人体工程学。在线优化方法意味着在任务执行期间记录和监控每个参数,否则它们被认为是离线的。只有少数研究使用离线优化方法,这些方法主要用于评估参数作为在线方法的一部分(Marvel 等,2014)。在线方法监控任务执行并提出改进建议。例如,Peternel 等人 (2018) 提出了一种在线优化方法,使用机器学习技术估计不同条件下的肌肉努力 s 并搜索肌肉疲劳程度最小的任务分配。 Kim 等人 (2017) 给出了另一种在线方法,可以在机器人伴随任务处理时最大限度地减少劳动力超载。执行优化过程以调整机器人轨迹,以方便人类操作员的工作。作者考虑了几个因素来发现最佳的劳动力配置,例如员工的稳定性、共享工作空间和任务限制。后来,Kim 等人 (2018) 提出了一种振动触觉反馈界面,它可以估计工人身体上的超载力,在超载的情况下通知装备好的工人并引导他/她达到更好的负载状态。

4.2.4.安全

与传统的生产环境相反,HRC 系统要求机器人在无围栏的环境中运行,这会给工人带来安全隐患。尽管与经典机器人相比,协作机器人的近乎被动性提高了安全水平 (Akella et al, 1999),但它并不能保证完全安全。仍然存在各种危险和伤害的可能性 (Marvel et al, 2014)。为了防止受伤,存在能够检测危险情况并向工人发出警告的工具。存在多种危险预测技术,例如监控和检测碰撞 (Wang et al, 2013; Schmidt & Wang, 2014)、装配线上的人体运动 (Liu & Wang, 2017; Coupeté et al, 2019) ; Unhelkar 等人,2018 年),工人的存在和意图(Koch等人,2017 年)。

安全问题也可以通过离线方法得到改善。例如,Marvel 等人 (2014) 对主要设计步骤中的每项任务进行了离线风险评估。该风险评估考虑了工具(工具的功能和特性)、任务的执行时间、接触持续时间、所需的力量和压力。

4.2.5.生产率

制造系统的生产率与吞吐量(即每个时期生产的单位数量)、给定输出的资源消耗、生产的缺陷产品数量等几个指标有关。研究人员认为- 证实机器人的力量、速度、可预测性、可重复性和精度与人类智能、创造力和技能相结合可以提高装配线的生产率的假设(Michalos 等人,2014 年;Ore等人,2015 年) ;Akella 等人,1999 年;Sadik 和 Urban,2017b)。当协作机器人处理一些任务时,将协作机器人添加到完全手动的生产线会减少节拍时间,从而提高吞吐量。此外,机器人通常比人类更快地执行任务,同时产生更少的缺陷产品。

Fager 等人 (2019) 提出了一种数学建模方法来比较混合模型装配线 (MMAL) 的手动和协作机器人支持的材料供应的周期时间。在协作机器人支持的供应情况下,周期时间的价值被证明更加稳定,这有助于公司更好地规划工作量并降低库存水平。由于协作机器人的精度和可重复性,HRC 系统还减少了与人为错误相关的缺陷产品数量(Morioka & Sakakibara,2010 年)。

多项研究表明,HRC 系统提高了各种生产环境的性能,例如柔性制造系统 (Rahman & Wang, 2015, 2018)、可重构制造系统(Sadik & Urban, 2017b)、敏捷制造系统 (Sadik & Urban, 2017a) 和简单的装配线 (Paula, 1997 ; Tsarouchi et al, 2017)。

大多数这些研究都没有提出与特定类型的运营管理问题相关的数学规划模型。他们提出了一种算法或模拟方法来证明 HRC 环境中生产力的提高。例如,Ore 等人 (2015) 开发了一个模拟软件来提供关于装配线中劳动力的处理时间和生物力学负荷的输出。 Rahman & Wang (2015) 提出了一些算法来评估具有基于情感的机器人运动控制的 HRC 的性能。

4.2.6. HRC 系统中的运营管理

运营管理旨在提高公司的生产力和响应能力。由于 HRC 系统中使用的协作机器人价格昂贵,因此它们的数量应尽可能少,并且必须以最大或接近最大容量使用。 Ghosh & Helander (1986) 已经讨论了此类系统中的任务分配问题。他们提出了一种使用人机交互分析的系统方法,以便在 HRC 系统中为人类和协作机器人找到良好的任务分配。引入的方法包括常见手动和自动任务的清单、执行这些任务所需的资源、要生产的产品的设计,以及根据人类和协作机器人的能力分配给他们的不同任务的分析。一些研究人员最近才开始在运营管理的背景下研究 HRC 系统(Darvish 等人,2018年;Bogner 等人,2018 年;Michalos 等人,2018b)。相关主题包括系统设计(Chen 等人,201 1;Michalos等人,2018b)、生产线平衡(Weckenborg 等人,2019)、调度(Bogner 等人,2018;Casalino 等人,2019)、资源分配(Takata & Hirano, 201 1),以及任务规划和分配 (Chen et al, 2013; Hu & Chen, 2017; Darvish et al, 2018)。

在单元制造系统(Tan 等人,2009 年;Tan 等人,2010 年;Kato 等人,2010 年;Hu 等人,2013 年)、柔性装配线(Rahman 和 Wang,2015 年, 2018 年)。解决 HRC 系统中运营管理问题的典型方法包括线性/非线性规划(Hu & Chen,2017 年;Bogner 等人,2018 年)、(混合)整数规划(Weckenborg 等人,2019 年)、启发式规划tics(Bogner 等人,2018 年)、元启发式算法(Chen 等人,2013 年;Weckenborg等人,2019 年)、多标准评估方法(Michalos 等人,2018b)和仿真模型(Darvish 等人,2018 年; Bänziger 等人,2018年)。

HRC 生产环境为运营管理问题创建了特定的约束。例如,生产线中人和协作机器人的存在会影响任务和产品的排序(Bogner 等人,2018 年),任务分配必须考虑处理时间、技能、身体和精神状况, 几何尺寸。 HRC 系统通常需要根据人类和协作机器人的当前状态(Darvish 等人,2018 年)和特征(Chen 等人,2013 年)将在线任务分配给他们。准确地说,Darvish 等人 (2018) 提出了一种在线任务规划技术,使用模拟来预测机器人的行为,然后动态分配任务。本研究旨在最小化人与机器人之间的总合作成本。目标函数主要对应时间和成本;例如最大生产时间(Bogner 等人,2018 年)、周期时间(Casalino 等人,2019 年;Weckenborg等人,2019 年)和生产成本(Takata & Hirano,201 1;Chen 等人,2013 年;Hu & Chen,2017 年).

4.2.7.灵活性和可重构性

制造系统的灵活性取决于其资源。人类和协作机器人具有互补的技能。由于学习、训练和认知技能,人类代表了最灵活的资源。协作机器人适应重复性工作,它们更精确并且可以毫不疲劳地处理重型部件。因此,人机交互增加了制造系统的灵活性。例如,Rahman & Wang, (2015, 2018) 展示了使用协作机器人的柔性装配线提高了汽车、航空航天和电子行业的生产力和质量。

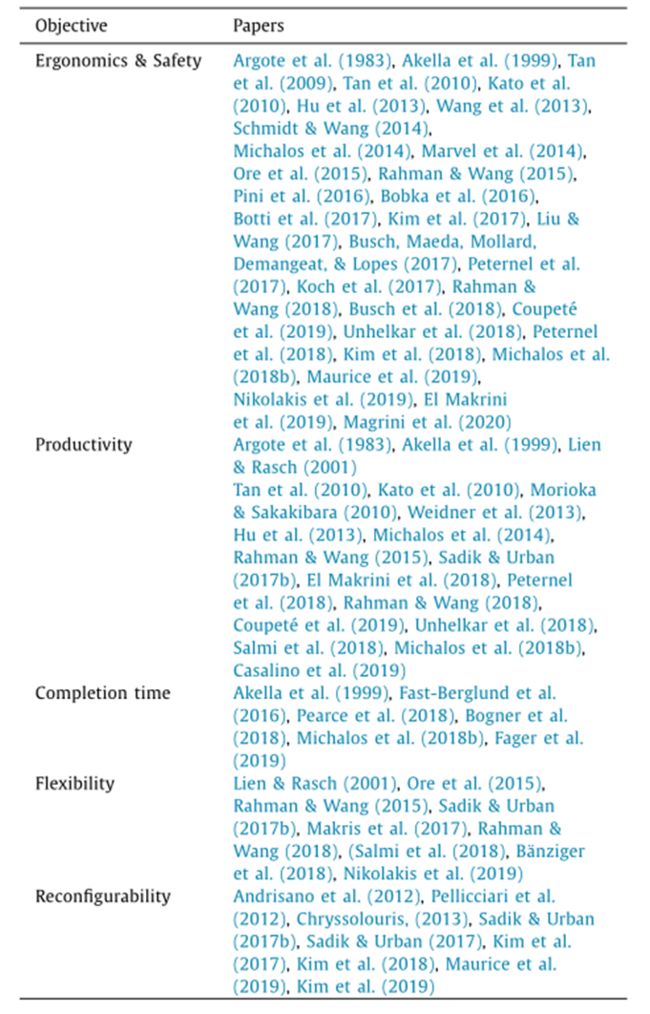

HRC 系统也是一个强大的概念,能够增强制造系统的可重构性 (Chryssolouris, 2013)。混合可重构系统设计已经在虚拟原型制作和数字制造的背景下进行了研究(Andrisano 等人,2012 年;Pellicciari等人,2012 年)。使用混合工作站而不是全自动或手动工作站,可以通过所有或部分工人和移动机器人的移动来重新配置生产线。这些动作根据所需的生产任务调整人类和机器人的技能和能力。因此,制造商可以在需要时重新配置混合生产线。例如,面对生产挑选,协作机器人可以协助人类,而工人可以帮助协作机器人执行某项任务(Calitz 等人,2017 年)。Sadik 和 Urban (2017c) 介绍了 HRC 系统作为可重构性的策略,这对未来的研究来说是一个新鲜有趣的观点。 Sadik & Urban (2017b) 提出了一种解决可重构制造系统中流水车间调度问题的方法,该系统具有一个机器人、一个工人以及机器人和工人之间的缓冲区。为了动态分配资源和任务,作者扩展了 Johnson 调度算法。他们的方法使用历史数据来预测作业的处理时间,并根据这些预测分配任务。 Kim 等人 (2017) 提出了一种配置劳动力的方法,该方法考虑了人员稳定性、共享工作空间和任务限制。 Kim 等人 (2019) 为生产/装配系统开发了一个 HRC 框架,旨在提高它们的可重构性。在此框架中,协作机器人同时适应工作区中的用户状态(例如姿势、过载扭矩、操纵手、位置变化)和任务条件。表 6 报告了关于制造系统中 HRC 系统的每个特定 HRC 问题(例如,人体工程学和安全性)的现有文献。

本节是对双重资源受限和人机协作系统概念的交叉融合的尝试。它介绍了 DRC 系统在运营管理领域的研究的文献综述。它还对 HRC 系统中的相关特性和问题进行了调查。使用资源异质性/同质性、学习和遗忘、资源灵活性等特征对 DRC 系统的研究进行分类。HRC 系统的调查基于使用以下挑战的研究分类:协作、资源技能、人体工程学、安全性、生产力、与运营管理的关系、灵活性和可重构性。

5讨论与展望

我们的调查显示,过去几年对 HRC 系统的研究越来越多。这种兴趣与 HRC 系统为制造商带来的巨大好处有关,例如人体工程学、安全性、生产力和灵活性。HRC 系统的不同方面引起了研究团体的特别关注:机器人技术、人工智能、通信、软件架构。与此同时,关于 HRC 系统的运营管理文献仍然很少,研究问题的范围也很小。例如,大多数关于 HRC 系统调度的研究都试图最大限度地减少完工时间,而很少考虑其他标准。确定了有关HRC 系统的运营管理的三个研究方向。

表6 与各类HRC系统挑战相关的论文列表

第一个研究方向涉及 DRC 问题的扩展,以解决不同的协作机器人交互模式。此扩展包括手动、自动和混合任务的定义。人类执行手动任务,协作机器人执行自动化任务,混合任务同时需要人类和协作机器人。这些不同的任务类型创建了复杂的优先级约束。将 HRC 功能包含到 DRC 调度问题中将导致创建具有所需技能集的混合工作站。如第 4 节所述,HRC 系统由具有广泛技能的站点组成,正确站点的设计需要使用高级优化方法这些方法可以根据 DRC 文献进行设计。

第二个研究途径建议在 DRC 问题中包括人体工程学约束。由于人体工程学的改进是引入协作机器人的主要动机,因此有大量关于 HRC 系统人体工程学的文献。相反,关于 DRC 问题中的人体工程学研究很少(Jaber & Neumann 2010;Sammarco 等人 2014;Botti 等人 2017)。然而,仔细地将任务分配给工作站可以改善此类系统的人体工程学。对于第一个研究方向,人机工程学主要对应于手动和混合站。这可以看作是一种约束,尤其是当站点类型是决策变量时。此外,文献中为 HRC 系统开发的方法、技术和接口可以包含在运营管理方法中。

第三个研究视角要求深入研究 HRC 系统的可重构性问题。如第4 节所述,HRC 系统通常具有高度的灵活性和可重构性。然而,这是有代价的。设计具有适当灵活性的 HRC 系统需要先进的优化方法。如表 6 所示,只有少数研究解决了 HRC 系统的可重构性问题。由于机器人价格昂贵,系统的可重构性可能会降低成本,因为移动机器人和工人可以在站点之间移动,而不是添加新的机器人。此外,各种协作机器人的应用,如拾取和放置、螺丝驱动、检查、装配任务,除了它们快速简便的设置和机动性(Weckenborg 等人,2019 年)外,还可以用于可重构制造系统非常有吸引力。除了协作机器人,劳动力规划作为 HRC 系统可重构性的一个因素也很有趣,参见 (Dolgui et al, 2019)。因此,需要开发旨在增强系统可重构性的设计方法。这些方法可以利用装配线平衡文献,并且可能包括随机或稳健的优化技术,以解决不同的产品序列、客户需求的变化和其他不确定性。

在所有这些研究方向中,可以通过定义新的优化函数和/或解决方案技术来进行进一步的研究。例如,在完全手动、自动化和混合工作站的数量或这些工作站中的资源(劳动力和机器人)数量之间进行权衡的功能。另一方面,将 HRC 系统中使用的技术与优化方法相结合,在运营管理技术方面带来了一定的挑战。精确方法和/或启发式的开发应考虑到 HRC 系统中所提议技术或功能的特殊性,并且可能会受到(结合)控制理论中使用的某些技术的启发。

6结论

在制造系统中执行各种各样的任务需要不同类型的资源。另一方面,产品生命周期的缩短、频繁变化的需求和增强的定制化促使工业公司采用具有高度灵活性和可重构性的制造系统。存在大量关于灵活性、系统重构和机床重构的文献。本文重点关注人与机器/协作机器人之间交互的挑战,以发现旨在改进混合系统的运营管理方法的潜在贡献。

人与机器/协作机器人之间的交互出现在两种制造系统类型中:双资源受限系统(工人使用机器/机器人)和人机协作系统(工人和机器人协作)。首先,给出了人机/机器人(混合)制造系统的主要特征,如异质性、同质性、人体工程学、安全性和灵活性。然后,提到了 DRC 系统中设计、调度、资源规划和分配方面的优化模型。还提供了对 HRC 系统研究的总结,强调了相关的挑战。最后,对拟议调查的要点和未来的研究途径进行了简短讨论。根据我们的调查,可重构性是人机系统的有趣挑战之一,但在文献中尚未得到充分考虑。除了可重构性之外,还有其他挑战,例如人体工程学、安全性、时间、灵活性和生产力。考虑到这些挑战来研究运营管理问题是一个有趣的研究视角。

本文还发现了未来研究的其他几个有趣的途径。文献分析揭示了少量的 HRC 系统的运营管理研究。可重构性、灵活性、时间和成本降低等挑战可以包含在 HRC 系统的综合研究中。例如,劳动力和协作机器人之间的权衡是一个热门研究课题,其中必须平衡劳动力和协作机器人的数量,以使总成本最小化。另一方面,所有这些功能都可以包含在 DRC 系统的调度和资源规划中,旨在优化除了 makespan 之外的其他目标,例如重新配置成本、资源数量、人工操作员的工作负载平稳性等。

竞争利益声明

作者声明,他们没有已知的可能影响本文报告的工作的竞争经济利益或个人关系

致谢。

本文的作者感谢法国卢瓦尔河地区为这项研究提供的财政资助( www.paysdelaloire.fr)。

参考文献

Ajoudani, A. , Zanchettin, A. M. , Ivaldi, S. , Albu-Schäffer, A. , Kosuge, K. , & Khatib, O. (2018). Progress and prospects of the human–robot collaboration. Autonomous Robots, 42 (5), 957–975 .

Akagi, F. , Osaki, H. , & Kikuchi, S. (1983). A method for assembly line balancing with

more than one worker in each station. International Journal of Production Re-

search, 21 (5), 755–770 .

Akella, P., Peshkin, M., Colgate, E. D., Wannasuphoprasit, W., Nagesh, N., Wells, J.,

Holland, S., Pearson, T., & Peacock, B. (1999). Cobots for the automobile as-

sembly line. In Proceedings 1999 IEEE International Conference on Robotics and

Automation (Cat. No. 99CH36288C), 1: vol. 1 (pp. 728–733). Detroit, MI, USA.

doi: 10.1 109/ROBOT.1999.770061 .

Andrade-Pineda, J. L. , Canca, D. , Gonzalez-R, P. L. , & Calle, M. (2019). Scheduling a

dual-resource flexible job shop with makespan and due date-related criteria.

Annals of Operations Research , 1–31 .

Andrisano, A. O. , Leali, F. , Pellicciari, M. , Pini, F. , & Vergnano, A. (2012). Hybrid Re-

configurable System design and optimization through virtual prototyping and

digital manufacturing tools. International Journal on Interactive Design and Man-

ufacturing, 6 (1), 17–27 .

Argote, L. , Goodman, P. S. , & Schkade, D. (1983). The Human Side of Robotics: How

Worker’s React to a Robot. Sloan Management Review, 24 , 31–41 .

Bänziger, T., Kunz, A., & Wegener, K. (2018). Optimizing human–robot task alloca-

tion using a simulation tool based on standardized work descriptions. Journal of

Intelligent Manufacturing , 1–14. doi: 10.1007/s10845- 018- 1411- 1 .

Battaïa, O. , & Dolgui, A. (2013). A taxonomy of line balancing problems and their

solution approaches. International Journal of Production Economics, vol. 142 (2),

259–277 .

Bauer, A. , Wollherr, D. , & Buss, M. (2008). Human–robot collaboration: a survey. In-

ternational Journal of Humanoid Robotics, 5 (01), 47–66 .

Bobka, P. , Germann, T. , Heyn, J. K. , Gerbers, R. , Dietrich, F. , & Dröder, K. (2016). Sim-

ulation platform to investigate safe operation of human-robot collaboration sys-

tems. Procedia CIRP, 44 , 187–192 .

Bobrowski, P. M. , & Park, P. S. (1993). An evaluation of labor assignment rules when

workers are not perfectly interchangeable. Journal of Operations Management,

11 (3), 257–268 .

Bogner, K. , Pferschy, U. , Unterberger, R. , & Zeiner, H. (2018). Optimised scheduling in

human–robot collaboration–a use case in the assembly of printed circuit boards.

International Journal of Production Research, 56 (16), 5522–5540 .

Bokhorst, J. A. C. , Slomp, J. , & Gaalman, G. J. C. (2004). On the who-rule in dual

resource constrained (DRC) manufacturing systems. International Journal of Pro-

duction Research, 42 (23), 5049–5074 .

Botti, L. , Mora, C. , & Regattieri, A. (2017). Integrating ergonomics and lean manufac-

turing principles in a hybrid assembly line. Computers & Industrial Engineering,

111 , 4 81–4 91 .

Bridger, R. (2008). Introduction to ergonomics. CRC Press .

Bukchin, J. , & Rubinovitz, J. (2003). A weighted approach for assembly line design

with station paralleling and equipment selection. IIE Transactions, 35 (1), 73–85 .

Bukchin, J. , & Tzur, M. (20 0 0). Design of flexible assembly line to minimize equip-

ment cost. IIE Transactions, 32 (7), 585–598 .

Busch, B. , Maeda, G. , Mollard, Y. , Demangeat, M. , & Lopes, M. (2017 September). Pos-

tural optimization for an ergonomic human-robot interaction. In 2017 IEEE/RSJ

International Conference on Intelligent Robots and Systems (IROS) (pp. 2778–2785).

IEEE .

Busch, B., Toussaint, M., & Lopes, M. (2018). Planning ergonomic sequences of ac-

tions in human-robot interaction. IEEE International Conference on Robotics and

Automation (ICRA), Brisbane, QLD , 1916–1923. doi: 10.1 109/ICRA.2018.8462927 .

Calitz, A. P. , Poisat, P. , & Cullen, M. (2017). The future African workplace: The use

of collaborative robots in manufacturing. SA Journal of Human Resource Manage-

ment, 15 (1), 1–1 1 .

Casalino, A ., Zanchettin, A . M., Piroddi, L., & Rocco, P. (2019). Optimal Schedul-

ing of Human-Robot Collaborative Assembly Operations with Time Petri Nets.

IEEE Transactions on Automation Science and Engineering . doi: 10.1109/TASE.2019.

2932150 .

Chandrasekaran, B., & Conrad, J. M. (2015). Human-robot collaboration: A survey.

In SoutheastCon 2015, Fort Lauderdale, FL , 1–8 IEEE. doi: 10.1109/SECON.2015.

7132964 .

Chen, F. , Sekiyama, K. , Cannella, F. , & Fukuda, T. (2013). Optimal subtask allocation

for human and robot collaboration within hybrid assembly system. IEEE Trans-

actions on Automation Science and Engineering, 11 (4), 1065–1075 .

Chen, F. , Sekiyama, K. , Sasaki, H. , Huang, J. , Sun, B. , & Fukuda, T. (201 1, September).

Assembly strategy modeling and selection for human and robot coordinated cell

assembly. In 201 1 IEEE/RSJ International Conference on Intelligent Robots and Sys-

tems (pp. 4670–4675). IEEE .

Chryssolouris, G. (2013). Manufacturing systems: theory and practice . Media: Springer

Science & Business .

Coupeté, E. , Moutarde, F. , & Manitsaris, S. (2019). Multi-users online recognition of

technical gestures for natural human–robot collaboration in manufacturing. Au-

tonomous Robots, 43 (6), 1309–1325 .

Darvish, K., Bruno, B., Simetti, E., Mastrogiovanni, F., & Casalino, G. (2018). Inter-

leaved Online Task Planning, Simulation, Task Allocation and Motion Control

for Flexible Human-Robot Cooperation. 27th IEEE International Symposium on

Robot and Human Interactive Communication (RO-MAN), Nanjing (pp. 58–65).

doi: 10.1 109/ROMAN.2018.8525644 .

De Toni, A. , & Tonchia, S. (1998). Manufacturing flexibility: a literature review. Inter-

national Journal of Production Research, 36 (6), 1587–1617 .

Dhiflaoui, M. , Nouri, H. E. , & Driss, O. B. (2018). Dual-resource constraints in classi-

cal and flexible job shop problems: a state-of-the-art review. Procedia Computer

Science, 126 , 1507–1515 .

Dolgui, A. , Hashemi-Petroodi, S. E. , Kovalev, S. , Kovalyov, M. Y. , & Thevenin, S. (2019).

Workforce planning and assignment in mixed-model assembly lines as a fac-

tor of line reconfigurability: state of the art. IFAC-PapersOnLine, 52 (13), 2746–

2751 .

El Makrini, I. , Elprama, S. A. , Van den Bergh, J. , Vanderborght, B. , Knevels, A. J. , Jew-

ell, C. I. , Stals, F. , De Coppel, G. , Ravyse, I. , Potargent, J. , & Berte, J. (2018). Work-

ing with walt: How a cobot was developed and inserted on an auto assembly

line. IEEE Robotics & Automation Magazine, 25 (2), 51–58 .

El Makrini, I. , Merckaert, K. , De Winter, J. , Lefeber, D. , & Vanderborght, B. (2019).

Task allocation for improved ergonomics in Human-Robot Collaborative Assem-

bly. Interaction Studies, 20 (1), 102–133 .

ElMaraghy, H. A. (2005). Flexible and reconfigurable manufacturing systems

paradigms. International Journal of Flexible Manufacturing Systems, 17 (4),

261–276 .

El Zaatari, S. , Marei, M. , Li, W. , & Usman, Z. (2019). Cobot programming for col-

laborative industrial tasks: An overview. Robotics and Autonomous Systems, 116 ,

162–182 .

ElMaraghy, H. , Patel, V. , & Abdallah, I. B. (1999). A genetic algorithm based approach

for scheduling of dual-resource constrainded manufacturing systems. CIRP An-

nals, 48 (1), 369–372 .

Elprama, S. A., Jewell, C. I., Jacobs, A., El Makrini, I., & Vanderborght, B. (2017).

Attitudes of factory workers towards industrial and collaborative robots.

ACM/IEEE International Conference on Human-Robot Interaction , 1 13–1 14. doi: 10.

1 145/3029798.3038309 .

Faccio, M. , Ries, J. , & Saggioro, N. (2015). Simulated annealing approach to solve

dual resource constrained job shop scheduling problems: layout impact analysis

on solution quality. International Journal of Mathematics in Operational Research,

7 (6), 609–629 .

Fager, P. , Calzavara, M. , & Sgarbossa, F. (2019). Kit Preparation with Cobot-supported

Sorting in Mixed Model Assembly. IFAC-PapersOnLine, 52 (13), 1878–1883 .

Fan, J., Cao, M., & Feng, D. (2010). Multi-objective dual resource-constrained model

for cell formation problem. IEEE International Conference on Management of In-

novation & Technology, Singapore , 1031–1036. doi: 10.1 109/ICMIT.2010.5492881 .

Fast-Berglund, ˚A. , Palmkvist, F. , Nyqvist, P. , Ekered, S. , & ˚Akerman, M. (2016). Evalu-

ating Cobots for Final Assembly. Procedia CIRP, 44 , 175–180 .

Felan, J. T. , & Fry, T. D. (2001). Multi-level heterogeneous worker flexibility in a

Dual Resource Constrained (DRC) job-shop. International Journal of Production

Research, 39 (14), 3041–3059 .

Fry, T. D. , Kher, H. V , & Malhotra, M. K. (1995). Managing worker flexibility and at-

trition in dual resource constrained job shops. International Journal of Production

Research, 33 (8), 2163–2179 .

Frye, J. S. (1974). Labor flexibility in multiechelon dual-constraint job shops. Man-

agement Science, 20 (7), 1073–1080 .

Ghosh, B. K. , & Helander, M. G. (1986). A systems approach to task allocation of hu-

man-robot interaction in manufacturing. Journal of Manufacturing Systems, 5 (1),

41–49 .

Gong, X. , Deng, Q. , Gong, G. , Liu, W. , & Ren, Q. (2018). A memetic algorithm for

multi-objective flexible job-shop problem with worker flexibility. International

Journal of Production Research, 56 (7), 2506–2522 .

Goodrich, M. A. , & Schultz, A. C. (2008). Human–robot interaction: a survey. Foun-

dations and Trends® in Human–Computer Interaction, 1 (3), 203–275 .

Green, S. A. , Billinghurst, M. , Chen, X. , & Chase, J. G. (2008). Human-robot collabo-

ration: A literature review and augmented reality approach in design. Interna-

tional Journal of Advanced Robotic Systems, 5 (1), 1 .

Hamedi, M. , Esmaeilian, G. R. , Ismail, N. , & Ariffin, M. K. A. (2012). Capability-based

virtual cellular manufacturing systems formation in dual-resource constrained

settings using Tabu Search. Computers & Industrial Engineering, 62 (4), 953–

971 .

Haque, L. , & Armstrong, M. J. (2007). A survey of the machine interference problem.

European Journal of Operational Research, 179 (2), 469–482 .

Hottenstein, M. P. , & Bowman, S. A. (1998). Cross-training and worker flexibility:

A review of DRC system research. The Journal of High Technology Management

Research, 9 (2), 157–174 .

Hu, B. , & Chen, J. (2017). Optimal task allocation for human–machine collaborative

manufacturing systems. IEEE Robotics and Automation Letters, 2 (4), 1933–1940 .

Hu, J. J., Huang, C. N., Wang, H. W., Shieh, P. H., & Hu, J. S. (2013). Safety-based

human-robot collaboration in cellular manufacturing: A case study of power

protector assembly. IEEE International Conference on Advanced Robotics and In-

telligent Systems, Tainan , 28–31. doi: 10.1 109/ARIS.2013.6573529 .

Ikemoto, Y. , Hasegawa, Y. , Fukuda, T. , & Matsuda, K. (2005). Gradual spatial pattern

formation of homogeneous robot group. Information Sciences, 171 (4), 431–445 .

Jaber, M. Y. , & Neumann, W. P. (2010). Modelling worker fatigue and recovery in

dual-resource constrained systems. Computers & Industrial Engineering, 59 (1),

75–84 .

Jensen, J. B. (20 0 0). The impact of resource flexibility and staffing decisions on cel-

lular and departmental shop performance. European Journal of Operational Re-

search, 127 (2), 279–296 .

Jones, E. G., Browning, B., Dias, M. B., Argall, B., Veloso, M., & Stentz, A. (2006).

Dynamically formed heterogeneous robot teams performing tightly-coordinated

tasks. Proceedings 2006 IEEE International Conference on Robotics and Automation,

ICRA., Orlando, FL , 570–575. doi: 10.1109/ROBOT.20 06.1641771 .

Kannan, V. R. , & Jensen, J. B. (2004). Learning and labour assignment in a dual

resource constrained cellular shop. International Journal of Production Research,

42 (7), 1455–1470 .

Kato, R., Fujita, M., & Arai, T. (2010). Development of advanced cellular manufac-

turing system with human-robot collaboration. 19th International Symposium in

Robot and Human Interactive Communication, Viareggio , 355–360. doi: 10.1109/

ROMAN.2010.5598700 .

Kher, H. V. (20 0 0 a). Examination of flexibility acquisition policies in dual resource

constrained job shops with simultaneous worker learning and forgetting effects.

Journal of the Operational Research Society, 51 (5), 592–601 .

Kher, H. V. (20 0 0 b). Examination of worker assignment and dispatching rules for

managing vital customer priorities in dual resource constrained job shop envi-

ronments. Computers & Operations Research, 27 (6), 525–537 .

Kher, H. V , & Fry, T. D. (2001). Labour flexibility and assignment policies in a job

shop having incommensurable objectives. International Journal of Production Re-

search, 39 (1 1), 2295–231 1 .

Kher, H. V. , & Malhotra, M. K. (1994). Acquiring and operationalizing worker flex-

ibility in dual resource constrained job shops with worker transfer delays and

learning losses. Omega, 22 (5), 521–533 .

Kim, D. , & Lee, W. J. (1998). Optimal joint pricing and lot sizing with fixed and

variable capacity. European Journal of Operational Research, 109 (1), 212–227 .

Kim, W., Lee, J., Peternel, L., Tsagarakis, N., & Ajoudani, A. (2017). Anticipatory robot

assistance for the prevention of human static joint overloading in human–robot

collaboration. IEEE Robotics and Automation Letters, 3 (1), 68–75. doi: 10.1109/LRA.

2017.2729666 .

Kim, W., Lorenzini, M., Balatti, P., Nguyen, P. D., Pattacini, U., Tikhanoff, V., Peter-

nel, L., Fantacci, C., Natale, L., Metta, G., & Ajoudani, A. (2019). Adaptable work-

stations for human–robot collaboration: A reconfigurable framework for im-

proving worker ergonomics and productivity. IEEE Robotics & Automation Maga-

zine, 3 , 14–16. doi: 10.1 109/MRA.2018.2890460 .

Kim, W. , Lorenzini, M. , Kapıcıo ˘glu, K. , & Ajoudani, A. (2018). Ergotac: A tactile feed-

back interface for improving human ergonomics in workplaces. IEEE Robotics

and Automation Letters, 3 (4), 4179–4186 .

Kim, S., & Nembhard, D. A. (2010). Cross-trained staffing levels with heterogeneous

learning/forgetting. IEEE Transactions on Engineering Management, 57 (4), 560–

574. doi: 10.1 109/TEM.2010.2048905 .

Koch, P. J. , van Amstel, M. K. , D ˛ebska, P. , Thormann, M. A. , Tetzlaff, A. J. , Bøgh, S. ,

& Chrysostomou, D. (2017). A skill-based robot co-worker for industrial mainte-

nance tasks. Procedia Manufacturing, 11 , 83–90 .

Koppenborg, M. , Nickel, P. , Naber, B. , Lungfiel, A. , & Huelke, M. (2017). Effects of

movement speed and predictability in human–robot collaboration. Human Fac-

tors and Ergonomics in Manufacturing & Service Industries, 27 (4), 197–209 .

Koren, Y. , Heisel, U. , Jovane, F. , Moriwaki, T. , Pritschow, G. , Ulsoy, G. , & Van Brus-

sel, H. (1999). Reconfigurable manufacturing systems. Annals of the CIRP, 48 , 2 .

Krüger, J. , Lien, T. K. , & Verl, A. (2009). Cooperation of human and machines in as-

sembly lines. CIRP Annals, 58 (2), 628–646 .

Krüger, J. , Schreck, G. , & Surdilovic, D. (201 1). Dual arm robot for flexible and coop-

erative assembly. CIRP Annals, 60 (1), 5–8 .

Lasota, P. A. , Fong, T. , & Shah, J. A. (2017). A survey of methods for safe human-robot

interaction. Foundations and Trends® in Robotics, 5 (4), 261–349 .

Lei, D. , & Guo, X. (2014). Variable neighbourhood search for dual-resource con-

strained flexible job shop scheduling. International Journal of Production Re-

search, 52 (9), 2519–2529 .

Lei, D. , & Guo, X. (2015). An effective neighborhood search for scheduling in dual-re-

source constrained interval job shop with environmental objective. International

Journal of Production Economics, 159 , 296–303 .

Li, J. , Huang, Y. , & Niu, X. (2016). A branch population genetic algorithm for dual-re-

source constrained job shop scheduling problem. Computers & Industrial Engi-

neering, 102 , 1 13–131 .

Li, J. , Sun, S. , & Huang, Y. (201 1). Adaptive hybrid ant colony optimization for solv-

ing dual resource constrained job shop scheduling problem. Journal of Software,

6 (4), 584–594 .

Liao, C.-J. , & Lin, H.-T. (1998). A case study in a dual resource constrained job shop.

International Journal of Production Research, 36 (1 1), 3095–31 1 1 .

Lien, T. K. , & Rasch, F. O. (2001). Hybrid automatic-manual assembly systems. CIRP

Annals, 50 (1), 21–24 .

Liu, C. , & Wang, J. (2016). Cell formation and task scheduling considering multi–

functional resource and part movement using hybrid simulated annealing. In-

ternational Journal of Computational Intelligence Systems, 9 (4), 765–777 .

Liu, H. , & Wang, L. (2017). Human motion prediction for human-robot collaboration.

Journal of Manufacturing Systems, 44 , 287–294 .

Liu, H. , & Wang, L. (2018). Gesture recognition for human-robot collaboration: A

review. International Journal of Industrial Ergonomics, 68 , 355–367 .

Makris, S. , Tsarouchi, P. , Matthaiakis, A . S. , Athanasatos, A . , Chatzigeorgiou, X. , Ste-

fos, M. , & Aivaliotis, S. (2017). Dual arm robot in cooperation with humans for

flexible assembly. CIRP Annals, 66 (1), 13–16 .

Magrini, E. , Ferraguti, F. , Ronga, A. J. , Pini, F. , De Luca, A. , & Leali, F. (2020). Hu-

man-robot coexistence and interaction in open industrial cells. Robotics and

Computer-Integrated Manufacturing, 61 , 101846 .

Malhotra, M. K. , Fry, T. D. , Kher, H. V , & Donohue, J. M. (1993). The impact of learn-

ing and labor attrition on worker flexibility in dual resource constrained job

shops. Decision Sciences, 24 (3), 641–664 .

Malhotra, M. K. , & Kher, H. V. (1994). An evaluation of worker assignment policies in

dual resource-constrained job shops with heterogeneous resources and worker

transfer delays. International Journal of Production Research, 32 (5), 1087–1 103 .

Marvel, J. A., Falco, J., & Marstio, I. (2014). Characterizing task-based human–robot

collaboration safety in manufacturing. IEEE Transactions on Systems, Man, and

Cybernetics: Systems, 45 (2), 260–275. doi: 10.1 109/TSMC.2014.2337275 .

Matheson, E. , Minto, R. , Zampieri, E. G. , Faccio, M. , & Rosati, G. (2019). Human–Robot

Collaboration in Manufacturing Applications: A Review. Robotics, 8 (4), 10 0 .

Maurice, P. , Malaisé, A. , Amiot, C. , Paris, N. , Richard, G. J. , Rochel, O. , &

Ivaldi, S. (2019). Human movement and ergonomics: An industry-oriented

dataset for collaborative robotics. The International Journal of Robotics Research,

38 (14), 1529–1537 .

Michalos, G. , Makris, S. , Spiliotopoulos, J. , Misios, I. , Tsarouchi, P. , & Chrys-

solouris, G. (2014). ROBO-PARTNER: Seamless human-robot cooperation for in-

telligent, flexible and safe operations in the assembly factories of the future.

Procedia CIRP, 23 , 71–76 .

Michalos, G. , Kousi, N. , Karagiannis, P. , Gkournelos, C. , Dimoulas, K. , Koukas, S. ,

Mparis, K. , Papavasileiou, A. , & Makris, S. (2018a). Seamless human robot col-

laborative assembly–An automotive case study. Mechatronics, 55 , 194–21 1 .

Michalos, G. , Spiliotopoulos, J. , Makris, S. , & Chryssolouris, G. (2018b). A method for

planning human robot shared tasks. Journal of Manufacturing Science and Tech-

nology, 22 , 76–90 .

Morioka, M. , & Sakakibara, S. (2010). A new cell production assembly system with

human–robot cooperation. CIRP Annals, 59 (1), 9–12 .

Morris, J. S. , & Tersine, R. J. (1994). A simulation comparison of process and cellu-

lar layouts in a dual resource constrained environment. Computers & Industrial

Engineering, 26 (4), 733–741 .

Nikolakis, N. , Maratos, V. , & Makris, S. (2019). A cyber physical system (CPS) ap-

proach for safe human-robot collaboration in a shared workplace. Robotics and

Computer-Integrated Manufacturing, 56 , 233–243 .

Olsen, T. L. , & Tomlin, B. (2020). Industry 4.0: Opportunities and Challenges for Op-

erations Management. Manufacturing & Service Operations Management, 22 (1),

1 13–122 .

Ore, F. , Hanson, L. , Delfs, N. , & Wiktorsson, M. (2015). Human industrial robot collab-

oration-development and application of simulation software. International Jour-

nal of Human Factors Modelling and Simulation, 5 (2), 164–185 .

Park, P. S. (1991). The examination of worker cross-training in a dual resource con-

strained job shop. European Journal of Operational Research, 52 (3), 291–299 .

Park, P. S. , & Bobrowski, P. M. (1989). Job release and labor flexibility in a dual

resource constrained job shop. Journal of Operations Management, 8 (3), 230–

249 .

Paula, G. (1997). Cobots for the assembly line. Mechanical Engineering, 119 (10),

82–84 .

Pearce, M., Mutlu, B., Shah, J., & Radwin, R. (2018). Optimizing makespan and er-

gonomics in integrating collaborative robots into manufacturing processes. IEEE

Transactions on Automation Science and Engineering, 15 (4), 1772–1784. doi: 10.

1 109/TASE.2018.2789820 .

Pellicciari, M. , Leali, F. , Andrisano, A. O. , & Pini, F. (2012). Enhancing changeability of

automotive Hybrid Reconfigurable Systems in digital environments. International

Journal on Interactive Design and Manufacturing, 6 (4), 251–263 .

Peternel, L., Fang, C., Tsagarakis, N., & Ajoudani, A. (2018). Online human mus-

cle force estimation for fatigue management in human-robot co-manipulation.

IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), Madrid

(pp. 1340–1346). doi: 10.1 109/IROS.2018.8593705 .

Peternel, L., Kim, W., Babi ˇc, J., & Ajoudani, A. (2017). Towards ergonomic control of

human-robot co-manipulation and handover. IEEE-RAS 17th International Confer-

ence on Humanoid Robotics (Humanoids), Birmingham (pp. 55–60). doi: 10.1109/

HUMANOIDS.2017.8239537 .

Pini, F., Ansaloni, M., & Leali, F. (2016). Evaluation of operator relief for an effec-

tive design of HRC workcells. IEEE 21st International Conference on Emerging

Technologies and Factory Automation (ETFA), Berlin , 1–6. doi: 10.1109/ETFA.2016.

7733526 .

Rahman, S. M., & Wang, Y. (2015). Dynamic affection-based motion control of a hu-

manoid robot to collaborate with human in flexible assembly in manufactur-

ing. In In Proceedings of the ASME 2015 Dynamic Systems and Control Conference,

Columbus, OH, USA, 28–30 October 2015 . American Society of Mechanical Engi-

neers: New York, NY, USA , V0 03T40A0 05-9841. doi: 10.1 1 15/DSCC2015-9841 .

Rahman, S. M. , & Wang, Y. (2018). Mutual trust-based subtask allocation for hu-

man–robot collaboration in flexible lightweight assembly in manufacturing.

Mechatronics, 54 , 94–109 .

Renna, P. , Thürer, M. , & Stevenson, M. (2020). A game theory model based on

Gale-Shapley for dual-resource constrained (DRC) flexible job shop scheduling.

International Journal of Industrial Engineering Computations, 11 (2), 173–184 .

Robla-Gómez, S. , Becerra, V. M. , Llata, J. R. , Gonzalez-Sarabia, E. , Torre-Ferrero, C. , &

Perez-Oria, J. (2017). Working together: A review on safe human-robot collabo-

ration in industrial environments. IEEE Access, 5 , 26754–26773 .

Sadik, A. , & Urban, B. (2017 b). Flow Shop Scheduling Problem and Solution in Co-

operative Robotics—Case-Study: One Cobot in Cooperation with One Worker. Fu-

ture Internet, 9 (3), 48 .

Sadik, A. R., & Urban, B. (2017 a). An ontology-based approach to enable knowl-

edge representation and reasoning in Worker-Cobot agile manufacturing. Future

Internet, 9 (4), 90. doi: 10.3390/fi9040090 .

Sadik, A. R. , & Urban, B. (2017 c). Towards a Complex Interaction Scenario in Work-

er-cobot Reconfigurable Collaborative Manufacturing via Reactive Agent Ontol-

ogy-Case-study: Two Workers in Cooperation with One Cobot. In Proceedings of

the 9th International Joint Conference on Knowledge Discovery, Knowledge Engi-

neering and knowledge Management - KEOD, Funchal, Madeira, Portugal, 2 , 27–

38 .

Salmi, T. , Ahola, J. M. , Heikkilä, T. , Kilpeläinen, P. , & Malm, T. (2018). Human-robot

collaboration and sensor-based robots in industrial applications and construc-

tion. Springer, Cham , 25–52 .

Sammarco, M. , Fruggiero, F. , Neumann, W. P. , & Lambiase, A. (2014). Agent-based

modelling of movement rules in DRC systems for volume flexibility: human

factors and technical performance. International Journal of Production Research,

52 (3), 633–650 .

Satoglu, S. I. , & Suresh, N. C. (2009). A goal-programming approach for design of hy-

brid cellular manufacturing systems in dual resource constrained environments.

Computers & Industrial Engineering, 56 (2), 560–575 .

Schmidt, B. , & Wang, L. (2014). Depth camera based collision avoidance via active

robot control. Journal of Manufacturing Systems, 33 (4), 71 1–718 .

Shafer, S. M. , Nembhard, D. A. , & Uzumeri, M. V. (2001). The effects of worker learn-

ing, forgetting, and heterogeneity on assembly line productivity. Management

Science, 47 (12), 1639–1653 .

Stecke, K. E. , & Aronson, J. E. (1985). Review of operator/machine interference mod-

els. International Journal of Production Research, 23 (1), 129–151 .

Süer, G. A. , & Tummaluri, R. R. (2008). Multi-period operator assignment consider-

ing skills, learning and forgetting in labour-intensive cells. International Journal

of Production Research, 46 (2), 469–493 .

Suresh, N. C. , & Slomp, J. (2005). Performance comparison of virtual cellular manu-

facturing with functional and cellular layouts in DRC settings. International Jour-

nal of Production Research, 43 (5), 945–979 .

Suresh, N. C. , & Gaalman, G. J. C. (20 0 0). Performance evaluation of cellular layouts:

extension to DRC system contexts. International Journal of Production Research,

38 (17), 4393–4402 .

Takata, S. , & Hirano, T. (201 1). Human and robot allocation method for hybrid as-

sembly systems. CIRP Annals, 60 (1), 9–12 .

Tan, J. T. C., Duan, F., Kato, R., Arai, T., & Hall, E. (2010). Collaboration planning by

task analysis in human-robot collaborative manufacturing system. Advances in

Robot Manipulators, Ernest Hall, IntechOpen . doi: 10.5772/9543 .

Tan, J. T. C., Duan, F., Zhang, Y., Watanabe, K., Kato, R., & Arai, T. (2009).

Human-robot collaboration in cellular manufacturing: Design and development.

IEEE/RSJ International Conference on Intelligent Robots and Systems , 29–34. doi: 10.

1 109/IROS.2009.5354155 .

Tao, Z., Xiao, T., & Hao, C. (2007). Petri net and GASA based approach for dynamic

JSP. IEEE International Conference on Mechatronics and Automation , 3888–3893.

doi: 10.1 109/ICMA.2007.4304196 .

Thürer, M. (2018). Dual Resource Constrained (DRC) Shops: Literature Review and

Analysis. In: Moon I., Lee G., Park J., Kiritsis D., von Cieminski G. (eds) Advances in

Production Management Systems. Production Management for Data-Driven, Intel-

ligent, Collaborative, and Sustainable Manufacturing. APMS 2018. IFIP Advances in

Information and Communication Technology, Springer, Cham, 535 , 81–86. doi: 10.

1007/978- 3- 319- 99704- 9 _ 10 .

Thürer, M. , Zhang, H. , Stevenson, M. , Costa, F. , & Ma, L. (2019). Worker assignment

in dual resource constrained assembly job shops with worker heterogeneity: an

assessment by simulation. International Journal of Production Research , 1–14 .

Treleven, M. (1989). A review of the dual resource constrained system research. IIE

Transactions, 21 (3), 279–287 .

Tsarouchi, P. , Makris, S. , & Chryssolouris, G. (2016). Human–robot interaction review

and challenges on task planning and programming. International Journal of Com-

puter Integrated Manufacturing, 29 (8), 916–931 .

Tsarouchi, P. , Matthaiakis, A. S. , Makris, S. , & Chryssolouris, G. (2017). On a hu-

man-robot collaboration in an assembly cell. International Journal of Computer

Integrated Manufacturing, 30 (6), 580–589 .

Unhelkar, V. V. , Lasota, P. A. , Tyroller, Q. , Buhai, R. D. , Marceau, L. , Deml, B. , &

Shah, J. A. (2018). Human-aware robotic assistant for collaborative assembly:

Integrating human motion prediction with planning in time. IEEE Robotics and

Automation Letters, 3 (3), 2394–2401 .

Uzun Araz, Ö. , & Salum, L. (2010). A multi-criteria adaptive control scheme based

on neural networks and fuzzy inference for DRC manufacturing systems. Inter-

national Journal of Production Research, 48 (1), 251–270 .

Villani, V. , Pini, F. , Leali, F. , & Secchi, C. (2018). Survey on human–robot collaboration

in industrial settings: Safety, intuitive interfaces and applications. Mechatronics,

55 , 248–266 .

Wang, L. , Schmidt, B. , & Nee, A. Y. (2013). Vision-guided active collision avoidance

for human-robot collaborations. Manufacturing Letters, 1 (1), 5–8 .

Weidner, R. , Kong, N. , & Wulfsberg, J. P. (2013). Human Hybrid Robot: a new con-

cept for supporting manual assembly tasks. Production Engineering, 7 (6), 675–

684 .

Wang, X. V. , Kemény, Z. , Váncza, J. , & Wang, L. (2017). Human–robot collaborative

assembly in cyber-physical production: Classification framework and implemen-

tation. CIRP Annals, 66 (1), 5–8 .

Weckenborg, C. , Kieckhäfer, K. , Müller, C. , Grunewald, M. , & Spengler, T. S. (2019).

Balancing of assembly lines with collaborative robots. Business Research , 1–40 .

Wilson, J. M. (1986). Formulation of a problem involving assembly lines with multi-

ple manning of work stations. International Journal of Production Research, 24 (1),

59–63 .

Wittrock, R. J. (1992). Note—Operator Assignment and the Parametric Preflow Algo-

rithm. Management Science, 38 (9), 1354–1359 .

Wu, R. , Li, Y. , Guo, S. , & Xu, W. (2018). Solving the dual-resource constrained flexible

job shop scheduling problem with learning effect by a hybrid genetic algorithm.

Advances in Mechanical Engineering, 10 (10), 1–14 .

Xixing, L. , & Yi, L. (2018). Approach of Solving Dual Resource Constrained Multi-Ob-

jective Flexible Job Shop Scheduling Problem Based on MOEA/D. International

Journal of Online and Biomedical Engineering, 14 (7), 75–89 .

Xu, J. , Xu, X. , & Xie, S. Q. (201 1). Recent developments in Dual Resource Con-

strained (DRC) system research. European Journal of Operational Research, 215 (2),

309–318 .

Yang, G. , Chung, B. D. , & Lee, S. J. (2019). Limited Search Space-Based Algorithm for

Dual Resource Constrained Scheduling Problem with Multilevel Product Struc-

ture. Applied Sciences, 9 (19), 4005 .

Yue, H. , Slomp, J. , Molleman, E. , & Van Der Zee, D. J. (2008). Worker flexibility in

a parallel dual resource constrained job shop. International Journal of Production

Research, 46 (2), 451–467 .

Zhang, J. , Wang, W. , & Xu, X. (2017). A hybrid discrete particle swarm optimiza-

tion for dual-resource constrained job shop scheduling with resource flexibility.

Journal of Intelligent Manufacturing, 28 (8), 1961–1972 .

Zhong, Y. , Li, J. M. , & Zhu, S. Z. (2017). Research on the multi-objective optimized

scheduling of the flexible job-shop considering multi-resource allocation. Inter-

national Journal of Simulation Modelling, 16 (3), 517–526 .