新能源汽车高压配电管理(PDU/BDU)

一、概念与组成

PDU(Power Distribution Unit),即高压配电单元,功能是负责新能源车高压系统中的电源分配与管理,为整车提供充放电控制、高压部件上电控制、电路过载短路保护、高压采样、低压控制等功能,保护和监控高压系统的运行。

PDU也能够集成BMS主控、充电模块、DC模块、PTC控制模块等功能,与传统PDU相比多了整车功能模块,功能上更加集成化,结构上更复杂,具有水冷或是风冷等散热结构。PDU配置灵活,可以根据客户要求进行定制开发,能够满足不同客户不同车型需求,比如三合一、四合一、五合一等。

BDU(Battery Disconnect Unit )电池包断路单元,专为电池包内部设计,也是配电盒的一种。目前BDU都是根据车厂需求定制,因此收集客户需求及客户整车电气性能很重要。根据BDU在电池包的位置,可以分为电池箱内安装式和箱外安装式(也称为Battery Junction Box)。

箱内安装式的外壳一般为塑料材质,没有IP等级要求;箱外安装式一般为铝合金壳体,满足IP67等级要求。

从电气组成上看,PDU产品主要元器件是MSD(选配)、BMS(选配)、继电器、熔断器、预充电阻、电流采集元件、铜排、连接器与线束总成等。

BDU产品主要元器件是继电器、熔断器、BMU(选配)、电流采集元件、铜排、连接器与线束总成等。

二、主要电气件参数设计及选型

PDU和BDU是典型的集成设计产品,因此,它需要集成的功能和元器件就相对多,这里就主要的几个进行介绍。

1、继电器

根据常规电路可以分为高压主正/主负继电器、预充继电器、快充继电器、PTC加热继电器、空调继电器等。主流的继电器厂家,皆可提供10A到300A不等的型号。

2、熔断器

电池包的熔断器一般有主回路熔断器,用于保护电池包,通常电流最大;还有其他辅助回路熔断器。熔断器一般由管体、熔体和端盖构成,熔体是最重要的组成部分,由片状纯银带构成,部分采取铜银复合带,熔体焊接在触刀上,与石英砂都处于管体内部。管体和两端盖板构成一个封闭的空间灭弧,不同的管体对应不同的电压等级。

熔断器串联在电路中对回路进行保护,过电流时,截面面积较小的金属元件部分会达到熔点,具有可熔断的特性。通过熔断可切断(保护)电路。

车载熔断器选型时需关注以下几点:

①振动;②环境温度;③精度;④可靠性;⑤尺寸和重量

计算选型方法参考:

Irms = In* Kt * Ke *Kv * Ka * Kx

考虑到系统的冲击,熔断器的额定电流值需有一个安全余量

即Ie >In * G

G——熔断器的安全余量

①传统的典型工业应用为1.6

②空压机,气泵,油泵等感性负载典型值为1.5

③电动汽车行业典型值为1.4(并不能覆盖所有)

Ke标准配置建议:额定/1.3=I/mm2 %=实际连接规格/(I/mm2)使用%从上表得出相关系数

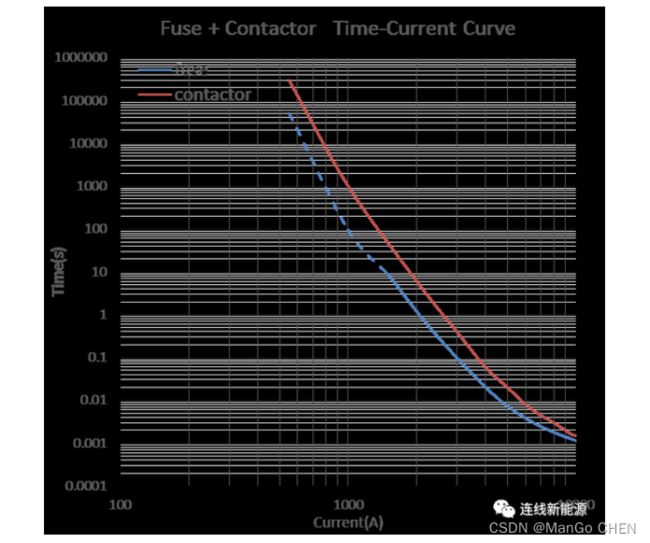

车辆继电器&熔断器的匹配方式匹配目的——解决元器件在寿命周期内的安全可靠工作。匹配曲线参考如下

选择的继电器&熔断器匹配使用,需满足以下几点要求:

温升要求——温升满足使用需求,避免元器件过热发生异常

脉冲电流——满足耐受电路中各种正常脉冲电流冲击,电路中出现异常脉冲电流时提供有效保护

3、连接器

与MSD电动汽车上所用的高压连接器有公端和母端之分,公端往往以线端的形式存在,母端的出线方式总体有铜排、螺栓和线缆压接三种。在性能上相对传统连接器也有更高的要求,如高压互锁HVIL、IP67/68、IP6K9K防护、阻燃等级V0、电磁防护等。

MSD则是整个电池包对外通断的安全卫士,在发生外部短路或需要手动断开高压时,MSD能及时为乘客和车辆提供断电的安全防护作用,关于MSD可参考《安全所系,电动汽车不可忽视的MSD》。

以**的产品为例,在PDU的高压连接器和MSD进行选型时,不仅能提供市面上已有品牌的连接器和MSD,还能结合自家的产品特性为客户提供一个优化方案,在需要时可以为客户定制所需要的连接器或MSD,**的高压连接器和MSD参数可参考下表。

4、电流采集

电流采集常用元件有两大类:电流传感器和分流器。这些元件应用于电池检测中需要高精度与极低的偏移要求,实际使用的电流量程(长时间)建议不超过额定电流。在工作时,发热需要额外注意,在温升变化趋于稳定后,不同额定电流下应满足对应的温度要求,超出温度后需报警,避免传感器温度过高导致检测精度降低。

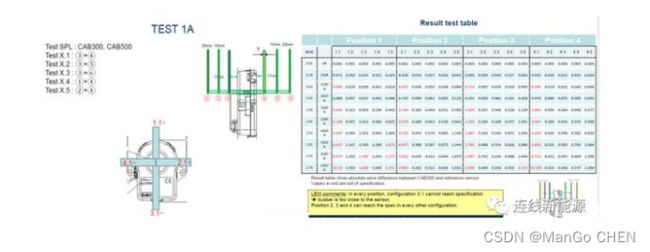

电流传感器有莱姆、霍尼韦尔、ISA等品牌,为保证电流传感器的检测精度,不同品牌的电流传感器对安装方式有一定的要求。以莱姆的CAB系列产品安装要求为例,新能源乘用车电流通常在350A以下,为使传感器检测不超出精度范围,建议安装位置在POZITION 2,即图示画线位置。

5、预充电阻

预充电阻位于预充回路上,主要对电池系统进行上电瞬态冲击防护。

预充电阻计算过程示例:

①、预充回路输入的信息:预充时间<400ms,电机两端电容850μF,电源电压350V,峰值电压420V,预充电压达到电源电压的95%。

②、电阻阻值R估算

Uc=Vs[1-e-t/(RC)]

Uc—电容器两端电压;Vs—电源电压;R—预充电阻;C—电机电容;t—预充时间

按照预充电压达到电源电压的95%计算,则简化为t=3RC

t=3RC<400ms,则R<157Ω

③、电阻功率估算

一次预充产生的能量为: E=1/2CU,C—电容,U—峰值电压

E=1/2CU=1/285010-6*4202=74.97J

此能量可结合预充电阻可承受的能量冲击值,衡量电阻能承受的连续预充电次数

预充平均功率:P=(CU1/2)/t=74.97/3=24.99w(t—单次预充间隔时间)

预充电阻的额定功率必须高于估算的预充平均功率

根据算出的平均功率,结合电阻瞬间过载能力以及环境温度-功率曲线,可以选定电阻功率。

根据以上估算结果,选择某品牌水泥电阻,额定功率50W,电阻阻值47Ω。

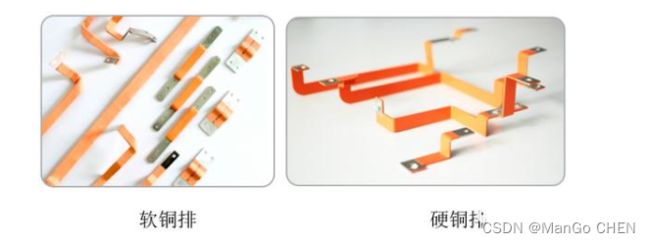

6、铜排

由铜材质组成,根据加工工艺可分为软铜排和硬铜排两大类,如下图所示。

铜排形状和折弯要求参考国标GBT 5585.1-2005。载流能力参考线缆的过流能力及横截面积关系进行换算,参照铜排截面积及电流温升曲线表,结合经验值选定相应的铜排横截面积。前期铜排设计选型时会有设计冗余,在有超负载的大电流通过会造成较高温升,在几秒内仍可承受10倍的额定电流的冲击。铜排载流能力参考如下表。

正是因为有如此之多的电气元件需要集成,因此,整车企业和电池系统企业更倾向于让服务商以PDU和BDU的形式来提供一体化的产品服务。这就对配套企业的集成能力要求非常高,既要对构成产品的元器件特性和供应能力有较强的把控,还要对客户整车企业或电池系统企业的需要有充分的理解和解读。

**在高压配电单元这一领域涉足早、项目经验多,从2012年开始为量产电动汽车提供PDU配套,已为超过20家客户定制开发BDU/ PUD产品,超过30万台新能源汽车的配套经验。**与国内外顶级元器件企业已经开展了全面战略合作,为公司发展提供了安全可靠的保证,包括松下、TE、LS、宏发、国力等继电器品牌企业,巴斯曼、中熔、友容、PEC等熔断器企业,JEIL、TE、克拉、彩源等预充电阻企业。

**的PDU和BDU方案矩阵表如下:

三、结构设计

1、箱体结构外观及材料

对于PDU和电池箱外安装式的BDU,防护等级和机械强度要求更高,常采用压铸铝类或者钣金类。钣金箱体一般选择碳钢,铝合金箱体密度更低,壁厚由结构及箱体大小、固定方式等决定。

钣金类:碳钢Q235、SPCC、SGCC、45#,壁厚设计1.2~2.5mm之间。

铝合金类:

机加工铝:一系、二系……九系,合金含量不同性能不一。常用六系铝,有较高的抗腐

蚀性和氧化性,如6061-T6。

压铸铝:常用材料ADC12。壁厚设计4~6mm之间。

对于铝质箱体,为满足箱体的电气安全,需要对箱体进行酸洗钝化、阳极氧化、喷粉、镀达克罗的处理。

酸洗钝化:铬酸盐钝化,可满足国标中性盐雾72H;绝缘等级500VDC1Min,测试后绝缘阻抗>500MΩ,耐压等级2000VAC,测试后无击穿、闪络阳极氧化:可满足中性盐雾96H;绝缘等级500VDC1Min,测试后绝缘阻抗>500MΩ,耐压等级2000VAC,测试后无击穿、闪络喷粉:喷塑粉0.15~0.2mm之间可满足盐雾144H;绝缘等级1000VDC1Min,测试后绝缘阻抗>500MΩ,耐压等级2500VAC,测试后无击穿、闪络镀达克罗:一种锌铬涂层,相比传统的电镀锌和热镀锌,紧4~8μm耐盐雾性能增强7~10倍,耐盐雾最高可达上千小时,绝缘等级1000VDC1Min,测试后绝缘阻抗>500MΩ,耐压等级2500VAC,测试后无击穿、闪络。

对于钣金箱体,可以采用喷粉或电泳漆,其中,喷粉为橘纹或细纱纹绝缘粉,可满足国标中性盐雾96H;电泳涂装表面覆盖率高,通常可作为打底涂层,电泳漆耐盐雾可高达数百小时。

对于电池箱内部安装的BDU,其防护等级和机械强度要求偏低,常采用塑料类。

壳体设计时常用塑胶材料包括机加工塑料,快速成型塑料,注塑工程塑料等。注塑时添加玻纤以增强壳体强度。

1)机加工塑料

ABS,PC

2)快速成型塑料

聚氨酯树脂

3)注塑工程塑料

PA、PA66、PP、PBT、POM

目前常用的塑胶壳体壁厚有2mm、2.5mm、3mm,太薄强度不够,太厚注塑易缩水并会增加产品重量。

2、固定方式

对于PDU和电池箱外安装式的BDU,为满足IP67的防护等级,通常需在结构设计上增加防水圈密封,以满足水密要求。

对于电池箱内部安装的BDU,为方便拆装除了螺钉安装可采用卡扣安装,在确保卡扣的安全强度及拆装寿命前提下,尽可能地保证卡扣结构的手操作便携。

四、电气安全及散热设计

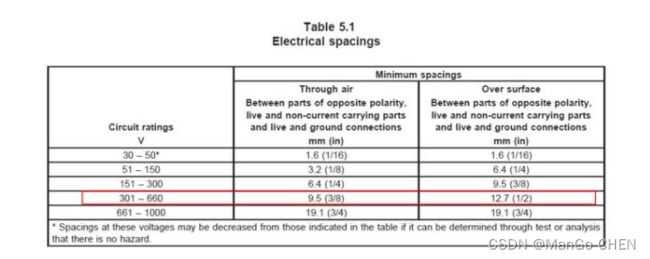

PDU和BDU的电气安全需要注意接地和爬电距离,通常电动汽车用配电盒的工作电压在301~660V之间,电气间隙和爬电距离参考标准UL2580 表5.1确定最小电气间隙。

箱体的绝缘需满足国标GB/T 18384.3-2015第7.2节要求。按照标准GB/T 18384.3-2015第7.2节所述“电力系统负载绝缘电阻的测量”对产品进行绝缘测试,在各带电电路与外壳间及彼此无电连接的电路之间施加持续1分钟的直流电压500V。箱体的耐压需满足国标GB/T 18384.3-2015第7.3节要求。按照标准GB/T 18384.3-2015第7.3节所述对产品进行耐压测试,在各带电电路与外壳间及彼此无电连接的电路之间施加持续1分钟的50~60Hz交流电压2500V。

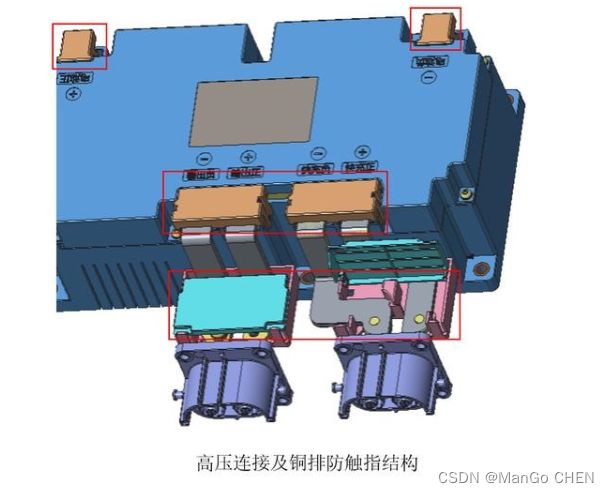

其他常见安全措施包括铜排设置防触指结构、高压低压之间距离不足时增加塑料保护帽、箱体内部高压器件和低压线束分离,防止爬电,以及线缆加玻纤管、纺织管保护,防漏电。

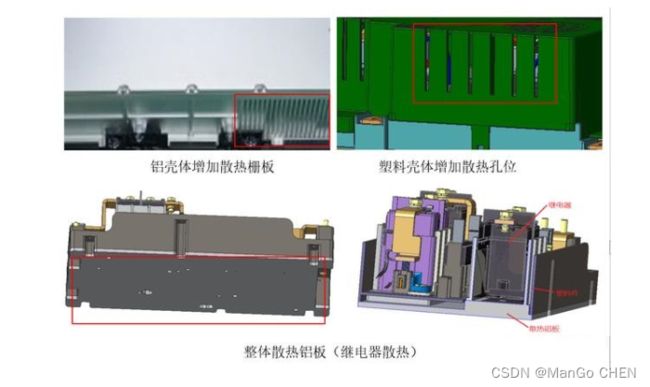

热设计是PDU和BDU另一个关键技术,既要注意是否有车载充电机和DCDC电源(以根据充电机和DCDC发热量和客户确认合适的冷却方式),继电器可增加散热冷板、铝合金箱体可增加散热板结构、塑料箱体可增加散热通风孔等都是行之有效的方案。

五、PDU/BDU仿真与测试

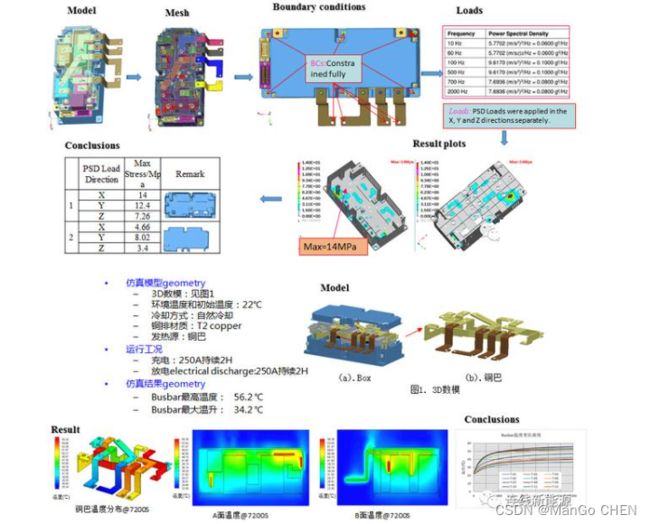

随着整车开发周期的不断减小,对产品的开发质量却没有降低,在这种情况下,仿真就成了必不可少的技术手段。对于PDU和BDU企业来说,仿真分析尤为重要,企业需要及时提供相应的仿真材料给到整车或电池系统企业,以便能进行整体的仿真,而不是孤立地进行PDU/BDU开发。

**是国内较早具备PDU/BDU结构、电气和热仿真的企业,一些典型仿真项目比如随机振动仿真和热仿真如下所示:

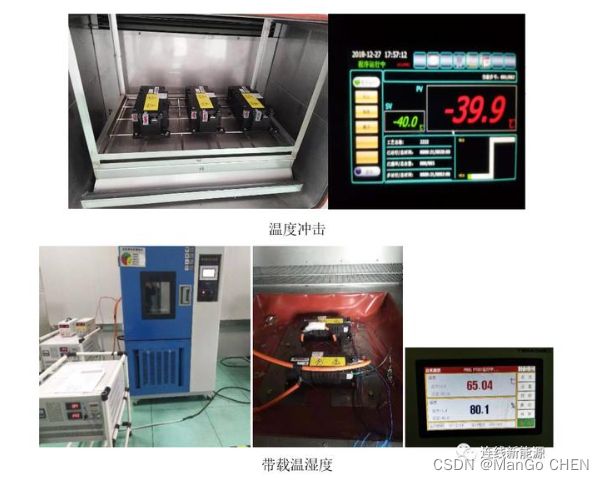

与此同时,**还建立了完善的测试系统,涵盖环境测试、电性能测试、机械性能测试、材料性能测试和尺寸测试等,其所在实验室为省级资质认证的测试中心。

全面的仿真能力和系统测试设施,为**的PDU/BDU提供了先人一步的保障,公司先后为国内主流的新能源乘用车企业、新能源物流车企业和电动大巴企业进行配套服务,为车辆的高压配电提供安全的解决方案。

引自:https://baijiahao.baidu.com/s?id=1652166041148600907&wfr=spider&for=pc。

六、继电器控制及诊断

动力电池是电动汽车的重要动力来源,动力电池的安全性是电动 汽车发展过程中首先要考虑和解决的问题。高压的安全是 保证电池安全的重要因素,在紧急情况下必须断开继电器以 保证动力电池不会输出电力。本文主要针对电池包的高压控 制逻辑及诊断策略。

1 继电器控制逻辑

1.1电池包内继电器分布

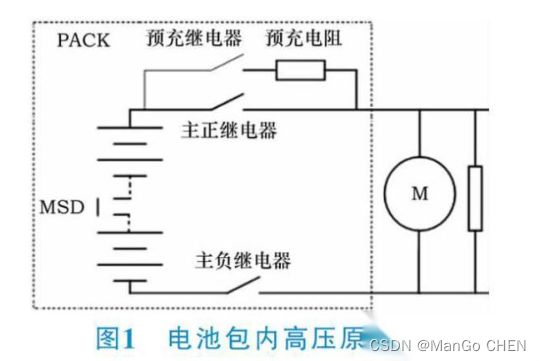

动力电池包内一般会有3个继电器:主正继电器、预充继电器和主负继电器。电池包内高压原理图见图1。

动力电池包输出电力的接口是唯一的,只有当总负继电 器和总正 (或预充) 继电器闭合才能输出电力到整车。当初 现紧急故障时必须切断所有继电器,保证动力电池包不再输 出电力,切断电动汽车的动力。

1.2 继电器控制逻辑

BMS在控制继电 器闭合时是需要一定 的时序的,时序图见图2。

为了防止电池包 与整车侧负载的压差 导致大电流烧坏继电 器,在预充回路中加入了预充电阻和预充继电器来减小闭合总负继电器和预充继 电器后电池包的输出电流。当预充电压达到电池包总压的 95%时认为预充成功,闭合总正继电器,然后断开预充继电 器,电池包处于可放电状态。

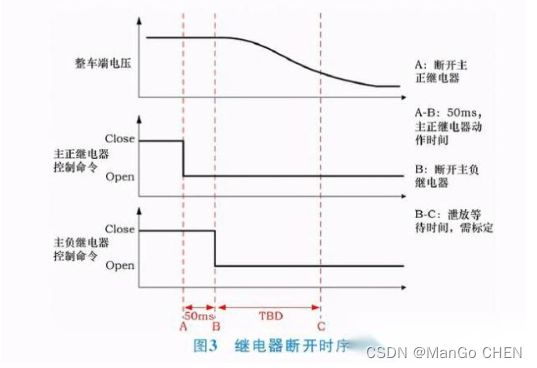

当电动汽车下电时,继电器断开也是需要一定的时序, 时序见图3。

继电器下电时,由于整车端存在X电容,整车端的电压会有一个缓慢下降的过程 (电容泄放),再进行继电器诊断 时,要特别注意待电容泄放完毕后进行诊断。诊断逻辑在下 一个章节中介绍。

2 继电器诊断策略

继电器诊断包括驱动回路诊断、继电器无法闭合诊断、 继电器黏连诊断。

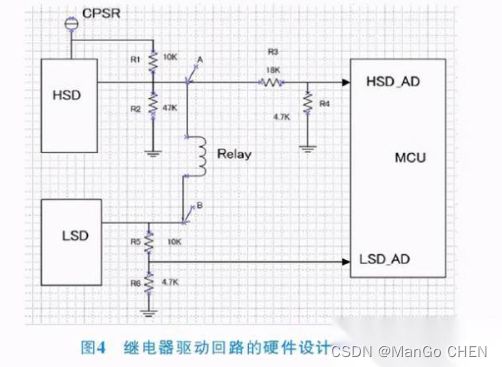

2.1 驱动回路诊断

继电器的控制是由BMS (电池管理系统) 输出高低边到 继电器的线圈,从而控制了继电器的断开和吸合。为了实现 继电器的可靠设计,由BMS同时控制线圈的高低边来保证不 会出现由于干扰导致的继电器误操作。在BMS的硬件电路中,不仅设计高低边控制,还需要设计对驱动回路的诊断。诊断内容包括线圈对搭铁短路、线圈短电源和线圈开路故 障。硬件电路的框图见图4。图4中HSD_AD为高边电压信号,LSD_AD为低边电压信号,IS_AD为高边控制回路中的电流,CPSR为继电器供电电源。

1)当继电器的控制信号为断开时,诊断策略见表1。

2.2 继电器高压回路诊断

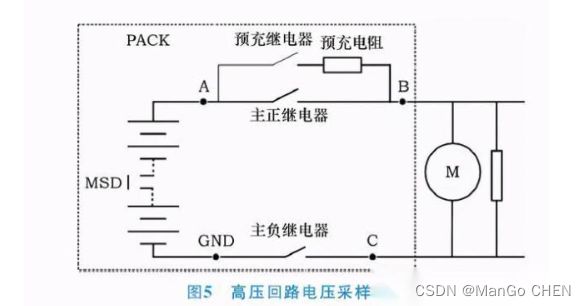

继电器高压回路诊断包括继电器无法闭合诊断和继电器黏连诊断。诊断方式是通过采集电池包高压回路的电压法来判断。高压回路的电压采样点见图5。

图5中,GND为高压参考搭铁,A、B、C为高压采样点。

2.2.1 继电器无法闭合诊断

1) 预充继电器无法闭合 预充继电器的控制指令为闭 合,且已经闭合超过50ms,主负和主正继电器的控制指令为 断开,此时进行预充继电器无法闭合诊断。当满足以下条件 且持续100ms,判断预充继电器为无法闭合。

2) 主正继电器无法闭合 当主正继电器控制指令为闭 合,而预充继电器控制指令为断开时,进行主正继电器无法 闭合诊断。当满足以下条件且持续100ms,判断主正继电器 为无法闭合。

3) 主负继电器无法闭合 当主正继电器和主负继电器 控制指令为闭合,且主正继电器确认没有无法闭合故障,进 行主负继电器无法闭合诊断。当满足以下条件且持续100ms, 判断主负继电器为无法闭合。

2.2.2 继电器黏连诊断

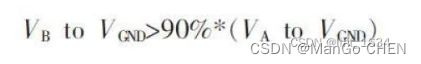

1) 主正继电器黏连 当主正继电器和主负继电器的控 制指令为断开,且已经持续2s (等待电容泄放时间) 以上是 进行主正继电器黏连诊断。当满足以下条件且持续100ms, 判断为主正继电器黏连。

2) 预充继电器黏连 由于主正继电器和预充继电器在 一个高压回路中,无法区别主正继电器和预充继电器的黏连。

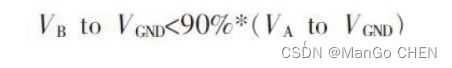

3) 主负继电器黏连 当主负继电器控制指令为断开,且主正继电器黏连或预充继电器闭合,进行主负继电器黏连诊 断。当满足以下条件且持续100ms,判断为主负继电器黏连。

3 总结

上述介绍了电池包高压回路的继电器控制逻辑及诊断策 略。通过合理控制继电器和对继电器的诊断,保证了高压安 全。上述部分已应用在实车开发,且效果良好。