模具工厂CNC编程部分制订清晰的加工工艺与规范,在生产过程中实施规范化作业,可以行进工作效率并减少出错。

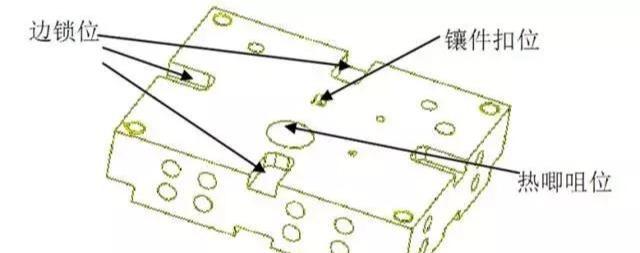

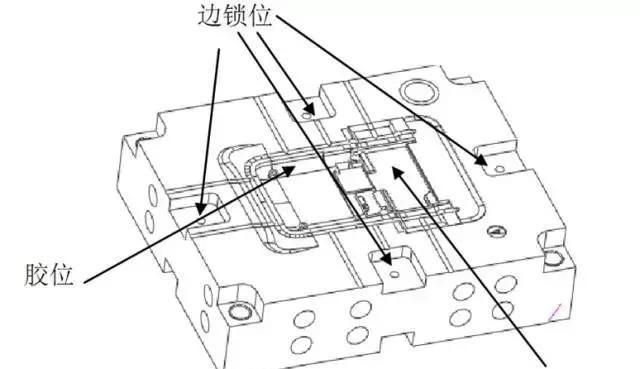

一、前模仁

1. 热唧咀位

①有设备要求的规范要按数做准。

②平面:加工程序依照规范数做准,CNC操作员依照图纸规范的公役校表测数。

③侧边:加工程序开补偿,单边留0.02mm余量试配, 操作员用针规紧配,公役确保单边在0.015~0.005mm内, 其它规范照3D图档的规范数做准。

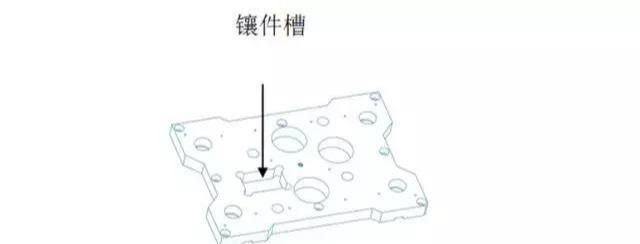

2. 镶件扣位

镶件扣位的侧边需依程序加工,依照规范做准;而镶件扣位的深度(Z值)依照规范数做准,操作员用校表测深度,公役要求锣深0.01mm。

3. 胶位规范

悉数胶位的精加工程序单边需留0.02mm(特殊情况破例),有火花纹要求的单边留0.15mm,用来加工EDM纹。

4. 插穿、碰穿位

正常情况下,前模仁锣准规范,后模仁留余量。

5. 边锁位

边锁位的底部深度(Z值)做准规范,而边锁位的侧边加工程序需开补偿单边留0.02mm试配,操作员依照图规范紧配,公役确保单边0.015~0.005mm内。

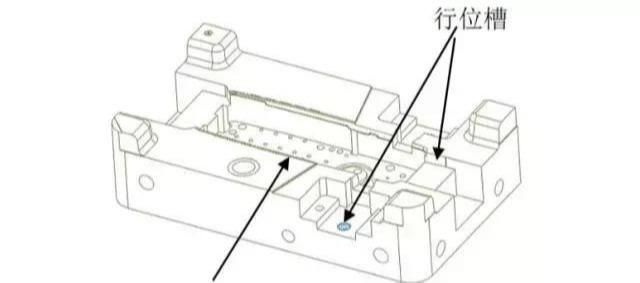

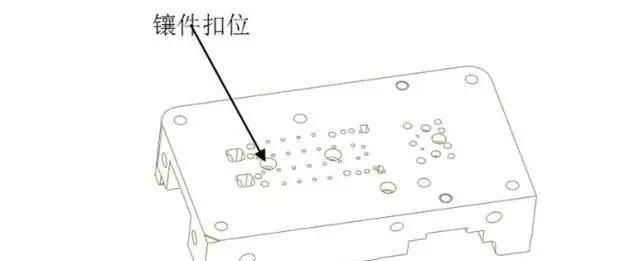

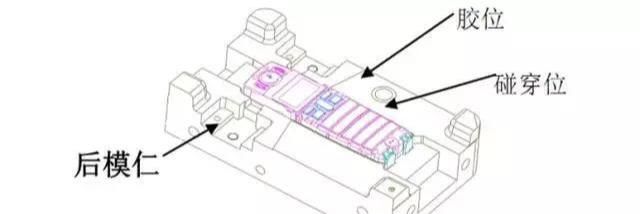

二、后模仁

1. 行位槽

行位槽的深度(Z值)需依照图纸规范数做准,操作员依照图纸公役用较表测数,而行位槽两边依照图纸规范加工,程序加工需开补偿单边留0.02mm余量试配,操作员用块规紧配,公役确保单边0.015~0.005mm内。

2. 镶件扣位

镶件扣位侧边需依照图纸规范数做准,而底部的深度(Z值)都依照规范数做准,操作员用校表测数,公役要求锣深0.01mm。

3. 模框孔位(藏CORE位)

编程员做光刀程序,需开补偿单边留0.02mm余量,开补偿操作员依照图纸规范数丈量,单边锣大0.005~0.01mm,便利设备。

4. 胶位规范

悉数胶位精加工留余量0.02mm(特殊要求破例)。

5. 插穿、碰穿位

正常情况下后模需多留+0.02~0mm余量,后模仁配行位的方位需依照规范数做准,而行位相配后模仁的方位需多留余量。

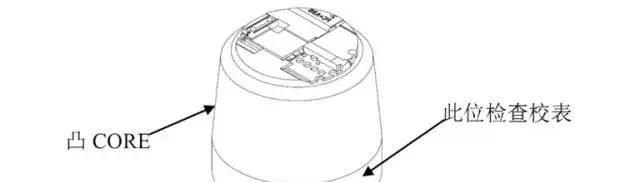

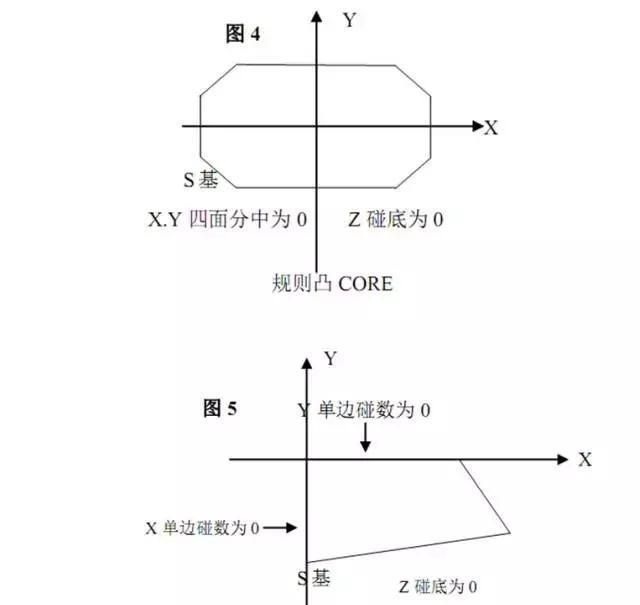

三、模仁凸CORE

1. 粗加工时单边留0.5mm余量,而加工到底部的模框镶件要用粗加工凸CORE时,底部直身方位留10mm,用于操作员检查粗加工是否有松动,需淬火的异形凸CORE底部直身留10mm用于淬火后精加工时较表分中。

2. 悉数胶位在精加工时留0.02mm(特殊要求破例),插穿碰穿的方位留+0.02~0mm。

3. 凸CORE外形精加工,编程员做光刀程序时开补偿单边留0.02mm余量,操作员依照图纸规范数测数公役单边0~ –0.005mm,便利设备。

4. 外形不规则的模仁镶件(凸CORE)的分中问题详情见后部分。

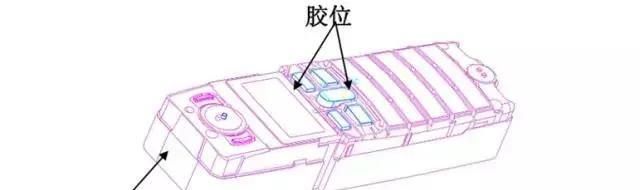

四、行位、镶件

1. 收到工件时,编程员要丈量工件外形规范,避免因分中和单边碰数时出现问题,编程员依据工件形状需与操作组参议,选用稳妥的装夹办法、碰数办法,详情见后部分。

2. 行位和前后模仁,有相配的方位,行位需多留0.02mm余量作为FIT时之用。

3. 悉数胶位在单边留0.02mm(特殊要求在外)。

五、斜顶

依据工件形状与操作组参议,选用稳妥的装夹办法,碰数办法,悉数胶位单边留0.02mm(特殊要求在外)。

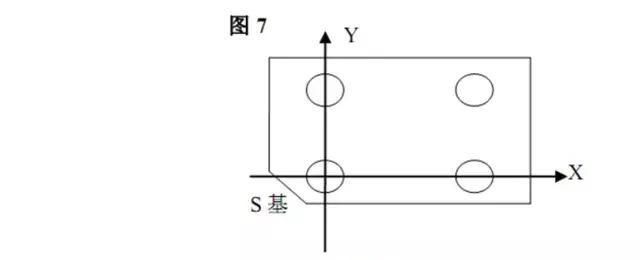

六、模胚加工

1. 模胚

(1)模胚图纸上的基字(倒角)与模胚上的基准需共同,为避免误解而出现加工紊乱,编程时基准边朝向自己的方向。

(2)悉数模板的加工定位以近基准角处导柱孔分中为零建立加工坐标。

(3)Z值碰数界说:悉数模板正反向加工,都以模胚底部碰数为零位,有特殊要求的工件,编程员需与相关人员交待清楚,并在程序单上注明清楚模胚的零位方位。

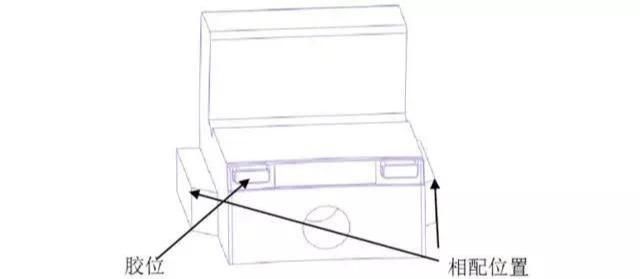

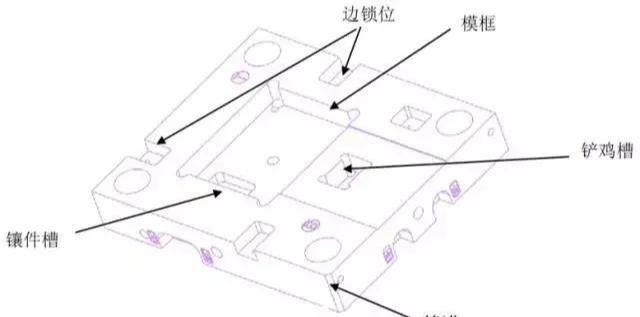

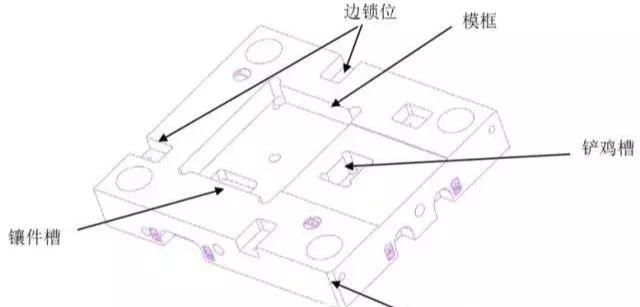

2. A板

(1) 模框精加工,程序加工模框底部时,需依照图纸规范做准规范。CNC操作员按图纸公役用校表测数,公役为+0.01~+0.02mm,框边精加工程序,需开补偿单边留0.02mm余量,操作员按图规范用块规紧配,公役确保单边0.02 ~0.01mm内。

(2)边锁位依照图规范底部做准规范数,侧边块规紧配,公役确保在单边+0.015~ -0.01mm内。

(3)镶件槽底部做准规范数,而侧边需用块规紧配检验,公役确保在单边+0.015~ +0.01mm内。

(4)铲鸡槽等其它规范照图加工准规范数。

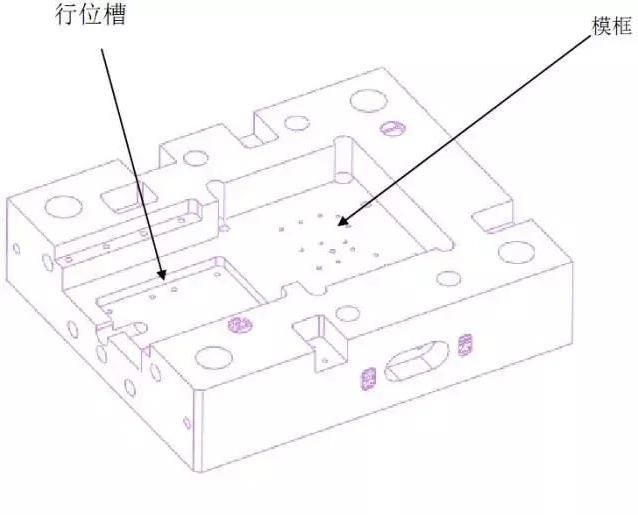

3. B板

(1)模框精加工,程序加工模框底做准规范数,CNC操作员按图纸公役用较表测数,公役为+0.01 0mm,框边精加工,程序需开补偿单边留0.02mm余量,操作员依照图规范需用块规紧配,公役确保-单边0.02~0.01mm内。

(2)模框行位槽底的(Z值)深度需依照图纸规范加工到数,操作员依照图公役用校表测数,公役为+0.01~+0.02mm,侧边程序需开补偿单边留0.02mm试配,操作员需用块规紧配,公役确保单边+0.015~+0.01mm以内。

4. 顶针面板:

(1)顶针沉头的方位深度加工时,深度需锣深0.02mm,操作员用千分卡测数,公役为0.02~0.01mm,而顶针沉头位的侧边需加工到规范。

(2)斜顶底座设备位加工规范,程序加工时以顶针面板的底部做准规范,操作员用较表测数,而侧边加工规范到位。

(3)其它方位依照3D图的规范加工准规范。

5、顶针底板:

(1)有镶件设备要求的规范方位,操作员需用块规紧配,其它方位依照3D图规范加工做准规范。

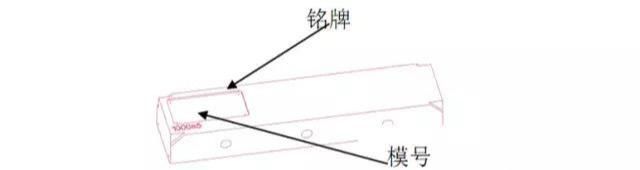

(2)C板:依照3D图规范加工准规范,以锣床组打A字码正方向挑选加工面及加工方向锣模号、字码。

(3)铭牌:需依照3D图纸要求雕字。

(4)上固定板:唧咀位有设备要求的规范,需在上固定板的底部程序加工锣准规范,操作员需用校表测数,而侧边加工需开补偿,程序单边留0.02mm,操作员需用针规紧配确保单边+0.015~+0.01mm内,其它规范照3D图加工准规范。

(5)下固定板:有镶件设备要求的规范,下固定板的底部需加工准规范,侧边需用块规紧配,其它规范照3D图加工准规范数。

七、编程:

1.钢料加工坐标界说:长方形基准朝人,正方形基准朝右下角,正常情况悉数钢料编程以X、Y分中为0,Z值对底为0建立加工座标。(见CNC加工坐标界说与装夹方向规范图1、2、3)

2. 粗加工程序单边留0.5mm,需淬火模仁顶部留工艺台,精加工时便于装夹。

3. 精加工先锣模仁底部,而避免撞花模仁正面、PL、胶位等。

4. 模仁管位:悉数前后模仁的管位编程单边做小0.01mm。

5. 平面PL加工:程序加工需依照图规范做准规范,操作员需用校表测数公役确保在+0.01~0mm内。

6. 弧面PL加工,编程员做试刀程序,程序单上注明接顺底平面PL,光刀加工程序做准规范数。

前后模仁加工坐标界说时长方形基准朝人,正方形基准朝右下角(X、Y四面分中为0, Z碰底为0),如图1、图2、图3所示:

凸CORE碰数如图4、图5所示;

行位座碰数如图6所示:

模胚碰数如图7所示: