【PCB高速产品差分微带线插入损耗研究】

引用:https://mp.weixin.qq.com/s?__biz=MzU3ODQ5MjIwMw==&mid=2247485071&idx=1&sn=4c52bff4e5a2235b63613d6b108c4215&chksm=fd75c4cbca024dddf47a364a8c93a3cdf7faddd3132bb46ff5810cc347d1c9228d1db98503a9&token=1258332700&lang=zh_CN#rd

文章目录

- 摘要

- 0 前言

- 1 不同设计对差分微带线损耗影响的机理

- 2 实验部分

-

- 2.1 试验材料及仪器

- 2.2 试验设计

- 3 结果与讨论

-

- 3.1差分微带线盖阻焊层与沉金后的损耗差异

- 3.2差分微带线旁加接地孔对损耗的影响

- 3.3差分微带线阻抗孔孔径及反焊盘尺寸变化对损耗的影响

- 4 结论

- 参考文献

摘要

高速PCB产品的关键指标包括传输线损耗、阻抗匹配及时延一致性,而传输线损耗又可分为介质损耗、导体损耗和辐射损耗,介质损耗主要取决于PCB板材的玻纤和树脂等,材料Df越小,损耗越小;导体损耗主要受“趋肤效应”和导体表面粗糙度的影响;粗糙度越小导体损耗越小;对此也有较多相关研究及报道。基于高速PCB的发展要求,除了板材本身特性和导体粗糙度外,PCB生产设计方面对差分微带线损耗的影响也比较明显。本次研究的重点是差分微带线沉金、涂覆阻焊层后的损耗变化规律,以及差分微带线旁增加接地孔、改变阻抗孔孔径和焊盘大小后损耗的变化规律,并根据研究结果给出降低差分微带线插入损耗的设计建议。

关键词: 微带线;插入损耗;沉金;油墨;接地孔;孔径;反焊盘;

0 前言

高速设计的目的就是要保证所设计电路的信号完整性(SI),信号完整性出现偏差往往不是由单一因素导致的,而是系统(尤其板级)设计中多种因素共同引起的。信号完整性问题主要包括反射、振铃、地弹、串扰、延迟等。随着PCB设计复杂度的提高,稳定可靠的电源供应也成为目前系统研究的重点之一,造成电源不稳定的根源主要在于两个方面:一是器件高速开关状态下,瞬态的交变电流过大;二是电流回路上存在电感。因此,单纯考虑信号完整性是不充分的,理想传输线是没有畸变、没有损耗的,线上任何一点的电压都是输入波形的复制,并沿传输线方向有一定延迟。而实际并非如此,高速数字系统的工作频率越来越高,使得系统呈现了与低速设计截然不同的行为,出现了SI和PI问题。另外,由于工作频率的提高给传输线上的信号带来了明显的损耗,降低了信号传输的准确性并增加了延迟。

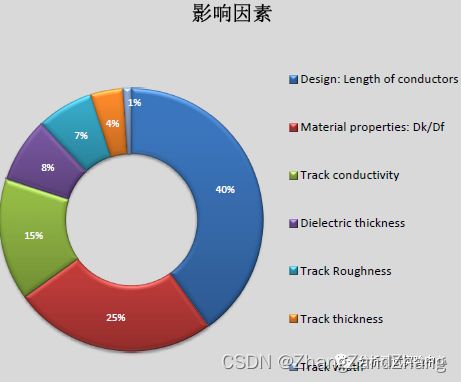

在信号的传输过程中,外界环境的变化会严重影响信号的传输质量。因此,为得到较好的传输质量,一个常用的方法就是采用差分信号进行传输,即在阻抗匹配的端口处输出两个翻转方向相反、幅度相等、边沿相同的信号,接收器接收到两个信号后,将两个信号相减,得到差分信号。若两个信号在传输过程中受外界环境的影响使电平发生变化,接收端接收到信号后,对差分信号的影响很小,故差分信号系统具备极大的噪声容忍度及抗干扰的能力。同时,如图1所示,损耗的影响因素主要包含设计、材料、导体电阻、介厚、粗糙度、导体厚度、线宽等,其中设计端造成的损耗占比40%,所以,对PCB设计的研究尤为重要。本文主要针对高速产品差分微带线不同设计的损耗进行研究。

图1 各影响因子造成损耗占比

1 不同设计对差分微带线损耗影响的机理

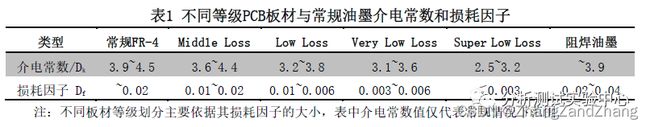

高速PCB的关键指标包括传输线损耗、阻抗匹配及时延一致性,而传输线损耗又可分为介质损耗、导体损耗和辐射损耗,目前,常见板材和阻焊油墨的介电常数和损耗因子如表1所示,由表可知,常规阻焊油墨的损耗因子远大于高速板材。

因此,影响信号传输质量的主要因素除了PCB的设计及材料的选型(板材、铜箔、玻纤搭配等)外,阻焊油墨的选用对外层高速线路也有较大的影响。目前,业内关于阻焊油墨对PCB外层线路的电性能(阻抗和损耗)方面的影响做了较多研究。线路上盖阻焊层会增大损耗,所以,目前行业内高速产品大部分选择在线路上做沉镍金表面处理,不做阻焊层。实际上沉镍金层也会对损耗造成影响。

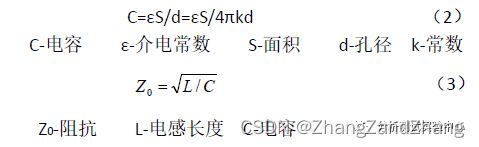

从公式(1)可以看出,由于空气的介电常数为1.0005,而现有常规阻焊油墨的介电常数和损耗因子分别为3.9和0.03左右,因此,与裸露的外层线路相比,覆盖阻焊层后线路的传输环境发生了较大的变化,从而会导致损耗增大。

目前,常见的电磁学和电动力学的资料中,基本介绍的都是绝缘体的介电常数,而对金属的介电常数研究报道相对较少。事实上,金属的介电常数与外界环境的电磁波频率有关,金属的介电常数在低频和高频状态下会有显著的区别。金属的介电常数叫复介电常数,通常使用的金属介电常数是由自由气体模型(Drude模型)推导出的,这个模型在低频状态下与实际实验数据相吻合,但在高频状态下,由于金属内部的自由电子会发生禁带跃迁,需要引入Lorentz-Drude模型进行修正。而金属导体的Df很小,但是不同金属的Df存在一定差异。沉镍金后会引起差分微带线损耗的变化,但实际PCB产品在生产中对此方面的研究和报道较少。

传输线结构包括“信号路径”与“返回路径”两部分。参考层作为信号的返回路径,它不仅承载信号的返回电流,还控制着传输线的阻抗。若信号在传输过程中参考层发生变化,信号会产生极大的反射,对信号的传输质量有着极其恶劣的影响。所以,在差分微带线旁加接地孔会影响信号的反射,使损耗及信号完整性改变。

从公式2和3可以看出,在改变阻抗孔孔径大小后会引起电容的变化,电容的改变会使阻抗发生改变,同时,引起损耗的变化。

2 实验部分

试验通过不同设计方式制作损耗测试板,采用矢量网络分析仪,用TRL(Thru-Reflect-Line)方式进行校正;采用频域法(FD法)测试差分微带线损耗。

2.1 试验材料及仪器

材料:very low loss覆铜板和半固化片(R-5775G板材、1035-R-5670G)

测试仪器:四端口网络分析仪

2.2 试验设计

(1)差分微带线盖阻焊层与沉金后的损耗差异

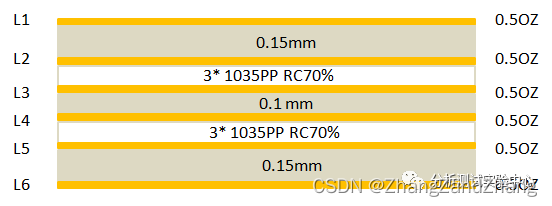

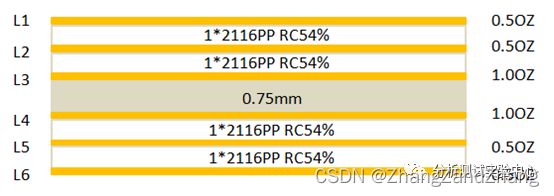

叠层设计:测试板均采用高速板材、1035半固化片,采用3张芯板压合成6层板,并在L1、L3、L5层分别设计差分线做损耗测试。同时在对应层别的两侧板边设计单端阻抗和差分阻抗线,单端控制50±5Ω,差分阻抗控制100±10Ω,以保证线路控制在正常范围内,设计如下图2所示。

图2 叠层设计图

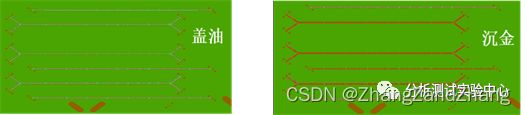

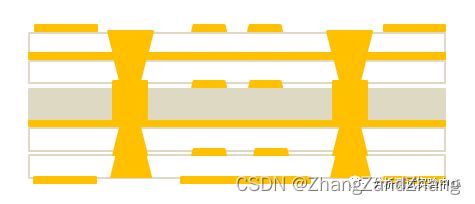

图形设计:为保证其他条件相同,试板采用1拼2的方式设计,同一块板上其中一个单元的差分微带线上做涂覆阻焊层设计,另外一个单元上差分线做沉金处理,如图3所示。

图3 差分线沉金盖油设计图

(2)差分微带线旁加接地孔对损耗的影响

叠层设计:测试板均采用高速板材、1035半固化片,采用1张芯板压合2次变成6层板,并在L1、L3、L5层分别设计差分线做损耗测试。同时在对应层别的两侧板边设计单端阻抗和差分阻抗线,单端控制50±5Ω,差分阻抗控制100±10Ω,以保证线路控制在正常范围内,设计如下图4所示。

图4 叠层设计图

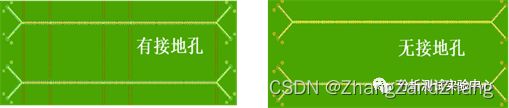

图形设计:差分微带线两侧加叠盲孔(接地)设计,具体如图5所示。

A 图形设计

B 接地孔截面图

图5 有无接地孔损耗试板设计图

(3)差分微带线阻抗孔孔径及反焊盘尺寸变化对损耗的影响:

叠层设计:测试板均采用高速板材、1035半固化片,采用3张芯板压合成6层板,并在L1、L3、L5层分别设计差分线做损耗测试。同时在对应层别的两侧板边设计单端阻抗和差分阻抗线,单端控制50±5Ω,差分阻抗控制100±10Ω,以保证线路控制在正常范围内,设计如图2所示。

图形设计:分别设计阻抗孔孔径200μm、250μm,反焊盘减小5mil、8mil进行试验对比,图形不做更改,如图5所示(无接地孔)。

3 结果与讨论

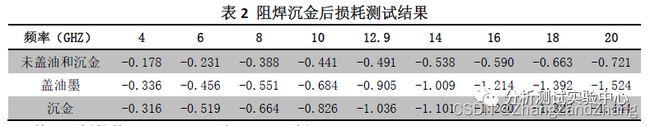

3.1差分微带线盖阻焊层与沉金后的损耗差异

基于理论分析,阻焊和沉金后差分线的损耗有相应变化,使用矢量网络分析仪并用FD-频域法校准后测试结果如表2所示:

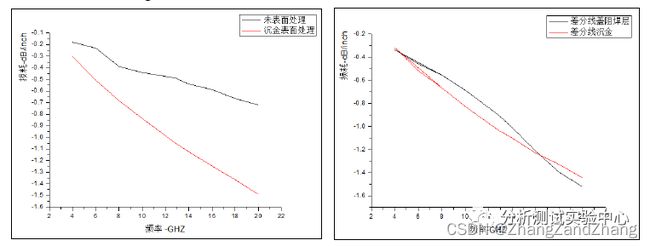

用数据分析软件origin对以上结果进行分析如下:

图6 阻焊和沉金后损耗结果分析

从以上分析图可以看出,差分线沉金后损耗明显变大,传输频率@12.9GHZ时,差异达0.545dB/inch;而对同一块板上的差分线分别在盖阻焊层和沉金后测试损耗对比,在低频段差分线盖油后的损耗小于沉金差分线的损耗,高频段(>18GHZ)因金属内的自由电子会发生禁带跃迁,造成金属导体DK值等特性变化,沉金差分线损耗小于盖油差分线损耗;频率@12.9GHZ时,盖油差分线损耗比沉金差分线损耗小0.131 dB/inch。

3.2差分微带线旁加接地孔对损耗的影响

差分线两旁增加接地孔会影响信号的反射,同时引起信号完整性的变化。试板采用内层芯板树脂塞孔,再做2阶叠盲孔,试验板使用矢量网络分析仪并用FD-频域法校准后测试结果如表3所示:

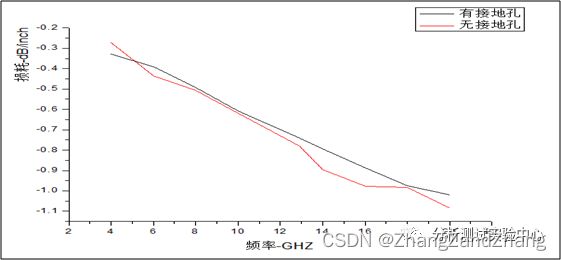

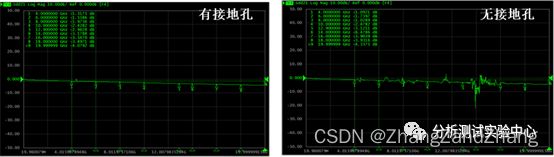

对测试结果分析如图6所示:

A 有无接地孔损耗测试结果对比

B 损耗测试图片

图7 有无接地孔测试结果分析

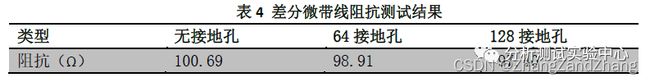

从损耗测试图看,无接地孔的信号波动明显,而有接地孔的信号较平缓,有接地孔的差分线信号完整性更优;对测试结果进行分析,接地孔也有降低差分线损耗的作用;在频率@12.9GHZ时,有接地孔的差分线比无接地孔差分线损耗小0.039 dB/inch;但接地孔会影响参考层信号的反射,尤其是对阻抗的影响较明显,如表4测试结果所示:

由阻抗测试结果分析,接地孔对阻抗影响较明显,接地孔的增加会引起阻抗的降低,平均增加一个接地孔,差分线阻抗大约减小0.025ohm;所以,在差分线旁设计接地孔时需要考虑阻抗的影响。

3.3差分微带线阻抗孔孔径及反焊盘尺寸变化对损耗的影响

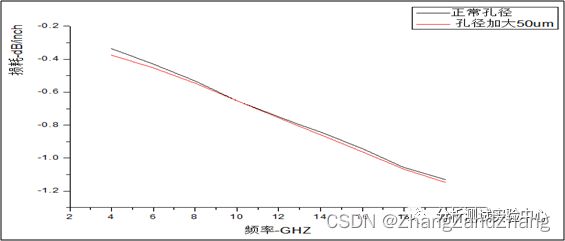

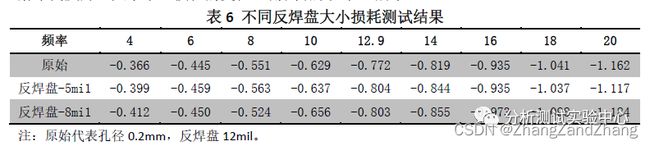

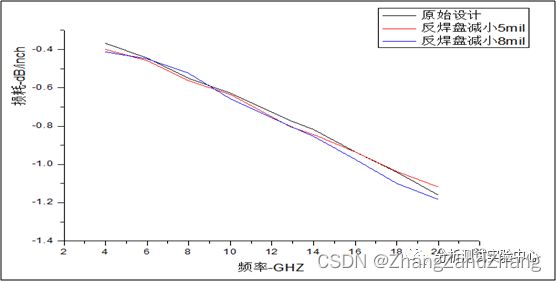

目前,在PCB图形设计中,布线密度在不断增大,通常由于孔与线间距的限制,实际生产中会对孔径及反焊盘大小做一定更改,从而满足实际生产的能力,这样的更改会引起信号完整性的变化,为满足实际生产能力的要求,同时保证产品信号的完整性,试验设计不同孔径及不同反焊盘大小进行损耗测试对比,结果如表5、6所示:

对比分析图如图8所示:

图8 不同孔径差分微带线损耗对比

从不同孔径损耗对比看,孔径增大会导致损耗的增大,为保证信号完整性的不变需要了解不同反焊盘大小下,损耗的变化。测试结果如表6所示:

图9 不同反焊盘差分微带线损耗对比

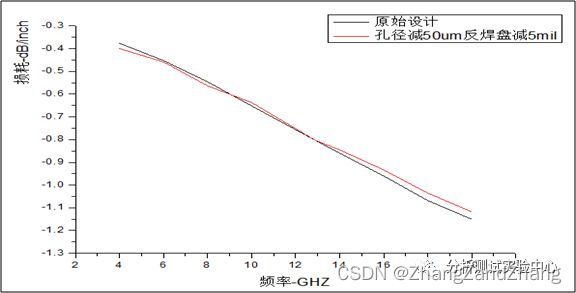

从不同反焊盘大小分析,反焊盘尺寸的减小会导致损耗的增大,但同时改变孔径和焊盘尺寸,可以使信号完整性保持不变。如图10所示:

图10 变更前后差分微带线损耗对比

如图分析,在低频段(<16GHZ),孔径减小50um,同时反焊盘减小5mil可以使损耗不受更改设计的影响;在频率@12.9GHZ时,更改前后损耗均为-0.804dB/inch。另外,为保证信号完整性,需要同时保证阻抗的稳定,测试如表7所示:

从测试结果看,过孔孔径每增加0.05mm,过孔阻抗降低约4ohm;反焊盘单边宽每增加1mil,过孔阻抗增加约0.7ohm;在孔径减小0.05mm的情况下,反焊减小5-6mil 可保证信号完整性基本不变。

4 结论

(1)沉金和盖阻焊层后的差分微带线损耗都会增大,在频率@12.9GHZ时, 盖油差分线的损耗小于沉金差分线损耗。

(2)差分微带线旁设计叠盲孔型接地孔在频率@12.9GHZ时,有接地孔的差分线比无接地孔差分线损耗小0.039 dB/inch;且信号传输较无接地孔差分线的平缓。但差分线旁增加接地孔会引起阻抗的减小,设计时需要考虑此影响因素。

(3)增大阻抗孔径以及减小反焊盘尺寸都会使差分微带线损耗增加,设计时遇到间距不足等问题时,减小孔径,同时减小相应尺寸的反焊盘大小可以保证信号完整性基本不变。

参考文献

[1] S. H. Russ. Signal Integrity [M].Switzerland: Springer, 2016,101-103

[2] W. Yuan, E. P. Li. Analysis of signalpropagation in high-speed differential signal lines with full-wave time-domaintechnique[C]. IEEE International Symposium on Electromagnetic Compatibility,Minneapolis, 2002,1004-1009

[3] H. H. Chuang, T. L. Wu. A newcommon-mode EMI suppression technique for GHz differential signals crossingslotted reference planes[C]. IEEE International Symposium on ElectromagneticCompatibility, Fort Lauderdale, 2011,12-15

[4] P. E. Fornberg, M. Kanda, C. Lasek, etal. The impact of a nonideal return path on differential signal integrity[J]. IEEETransactions on Electromagnetic Compatibility, 2002,44(1):11-15

[5] M. Manofu, C. Negrea, R. Vlăduţă.Analysis of crosstalk effects on single ended signal lines crossing splitreference planes[C]. Design and Technology in Electronic Packaging,Oradea,2016,146-150

[6] 粟俊华. 低介电常数和低介质损耗覆铜板材料的介绍[J].印制电路信息,2011, 4: 17-24.

[7] 彭勤卫, 陆平. 一种实测联合仿真反推阻焊油墨介电性能的方法[C]. 2014秋季国际PCB技术信息论坛: 273-278.