1.要素极限管理概念

如果说目标管理方法是为实现企业内部组织目标的科学管理流程,则标杆管理是超脱企业内部,放眼外部、放眼全国、放眼全球,瞄准外部标杆核心内容的目标管理,那么TnPM追求六Z活动则是在向企业运营核心要素极限挑战的管理流程设计。我们称之为"要素极限管理"。

所谓的要素极限管理就是不断分析寻找影响企业生存、发展的直接核心要素,进一步分析寻找这些直接核心要素背后的基础核心要素,建立相关组织,分析要素原因、制订对策、循环执行,持续不断追求要素极限状态的管理流程。

首先,企业应该明确什么是自己的要素极限。影响企业发展的要素很多,有时企业一个产品的商标设计都可能影响产品销路,进而影响企业效益和生存。但是对于一个发展成熟和有一定竞争力的企业,商标等因素已经不成为制约企业发展的核心要素了。

所谓核心要素就是在市场竞争中对企业生存、发展构成威胁的重要因素,例如产品质量、性能,运营成本,企业品牌信誉等。尽管企业几乎都知道这些是非常重要的,但有时并没有把这些要素提到战略高度进行系统管理。

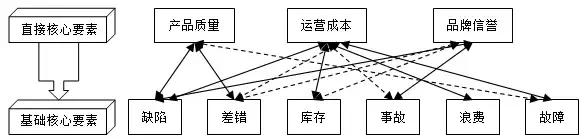

我们上面描述的核心要素是直接的因素,在这些核心要素的背后还存在一层间接的基础的要素,如产品质量背后的产品缺陷、工作差错;成本背后的浪费、缺陷、故障停机损失、库存、安全事故;企业品牌、信誉背后的质量缺陷、安全事故;产品缺陷、工作差错同时又影响运营成本;而故障停机往往又同时影响产品质量;而库存、工作差错又影响品牌信誉。这些核心要素之间的关系如图1所示。

图1核心要素之间的关系

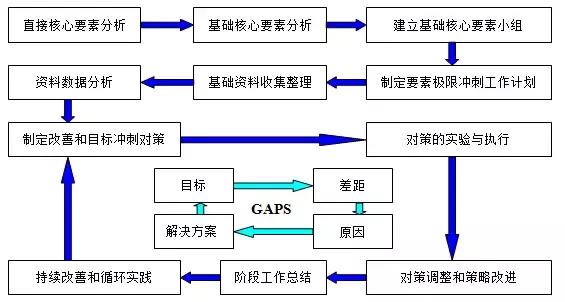

2.要素极限管理程序

真正可以提升企业竞争力的方式并不是简单、口号式的抓那些直接核心要素,而是挖掘直接核心要素背后的基础核心要素,然后落实组织、制定要素极限冲刺计划、分析数据、制订对策、执行对策、目标比较、改善调整、持续、循环执行……这是一个追求极限、永无休止的过程。下面详细描述一下要素极限管理的主要步骤。

(1)直接核心要素分析企业高层领导从市场竞争的角度研究分析企业的直接核心要素。一般而言,一种类型企业的核心竞争要素是基本相同的,例如对于钢铁制造企业来说,其核心竞争要素无非是产品品种、质量、单位成本(包括单位产品材料消耗、能耗、水耗、维修费用)、营销水平等。对于民用制造加服务型企业,例如计算机、家电产品企业,除了质量、成本外,产品创新、品牌、售后服务也属于重要的直接核心要素。

(2)基础核心要素分析企业高层领导与相关专业领域专家,对影响企业直接核心要素的基础要素进行分析寻找。有时候一个直接核心竞争要素对应多个基础核心竞争要素,甚至对应多层次的要素,最后才找到基础核心要素。所谓的基础核心要素应该是不能再展开的底层要素。

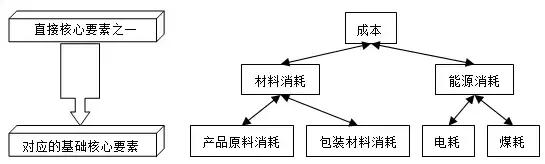

图2跨越层次的基础核心要素

每个直接核心要素都对应多个基础核心要素。在有的企业,其直接核心要素--成本对应着材料消耗、能源消耗。材料消耗对应产品原料和包装材料两个核心要素(还有其他消耗材料不成为核心要素);而能源消耗又对应电和煤两种核心要素。在这种情况下,我们称产品原料消耗、包装材料消耗、电耗、煤耗为基础核心要素。

只有基础核心要素才是我们管理的目标,否则工作就会浮在面上,深入不下去,对提升直接核心要素水平不具有决定的意义。

(3)按照基础核心要素建立组织

企业按照分析得到的基础核心要素建立针对要素的组织,这类组织里的人员可以跨越不同职能部门、跨越不同专业,按照要素的专业、业务需要而选择人员,指定与此要素关系最密切或者最具有这方面专业技能知识的人员作为基础要素负责人。因为这些基础要素往往是长期稳定的,因此这类组织也需要长期存在。但组织成员,包括基础要素负责人可以是动态变化的,随着工作内容的变更、挑战极限的难度加大,可以调整部分团队成员或者调整要素负责人。

(4)制定要素极限冲刺工作计划成立组织后的第一件事就是制定要素极限冲刺工作计划,计划内容包括基础要素描述、要素小组人员分工、基础资料搜集调查、数据分析、对策制定、实验执行、对策调整、循环执行、阶段总结以及与这些活动相关的工作时间表。

(5)基础资料收集整理这是一项十分重要的工作,资料的收集要尽可能广泛,收集的场合包括生产现场,其他相关企业现场、文献资料室、信息中心、图书馆、互联网等;搜集的方式包括现场参观、员工访谈、实景拍照、现场动态录像、电子文件下载、信息检索、图书查阅等。按照不同专业分工,不同人负责整理相关专业资料。这将为今后的数据资料分析打下基础。

(6)资料数据分析对杂乱无章的数据资料进行整理,然后分析寻找规律性的东西。如某造纸厂的成品纸包装是半机械化的,在机械卷好一大卷纸的外包装纸后,需要由工人在两边各推进一个圆硬纸板,然后在用机械折边贴好。但是每四、五卷纸总有一次在折边过程中出现折坏报废现象,造成大量包装牛皮纸浪费。包装纸消耗要素小组在搜集现场资料时,拍下了员工包装过程的全部录像,包括正确无误的过程和出现失误的过程。在资料分析时,将工作过程进行慢动作播放,终于发现了出现乱纸的动作原因。下一步就可以研究出一个规范的动作,给员工培训,并让员工反复练习,养成动作习惯,使这类操作失误得到有效控制。再如某钢厂轧钢设备因为更换轧辊损失设备开动效率问题突出,要素小组长期跟踪车间换辊工作,发现有人换辊只用20分钟,有人换辊却用50分钟,认真研究快速换辊的流程和动作,总结出一套优化的换辊工艺,让所有倒班班组学习掌握并将标准换辊时间作为考核目标,使得换辊周期大大缩短,仅这一项要素管理可以给企业创造产值上千万元。

(7)制定改善和目标冲刺对策通过资料分析,找出规律、原理,下一步就是要确定改善和冲刺极限目标的原则、方法、流程、手段。为了保持冲刺活力,建议将极限目标分解成若干阶段,给每一阶段设定一个阶段目标,逐渐趋近于极限。对每一阶段目标反复采用GAPS流程进行循环。

所谓的GAPS模型,即:"目标--差距--原因--解决方案"四段法管理流程,首先识别阶段目标,找出当前状况与目标的差距,然后找出目标与现状差距的所有原因,最后设计能够针对主要原因的系统解决方案进行实践。这样反复循环,直指极限目标。

(8)对策的实验与执行对策的实验与执行一般由生产、运行部门去执行,基础核心要素小组负责策略的培训、讲解、咨询、监督和协调工作。例如上面的例子,基础核心要素小组找到了最优化的换辊流程和方法,可以使换辊时间达到18分钟的阶段目标。下一步要在生产现场展示可视化的换辊流程图,并制定出带有时间承诺的换辊管理表格,要求员工做好换辊时间记录,制作好换辊动作录像片,在试点的生产系统培训。然后就由接受培训的生产部门实行新的换辊作业流程,并跟踪和监督实行的效果。如果实践效果不理想,再研究新的改进策略,直到取得明显效果。然后再设定新的阶段目标,进入下一个GAPS循环,冲刺15分钟的新阶段目标。

(9)对策调整和策略改进一般情况很难做到一个改进策略会一次成功的。即使是初步试验效果不错,大量实践时也可能出现这样那样的问题。策略不成功的原因很多,有的是因为策略应用的条件太严格,生产、运营很难保证所要求的条件;有的是因为,策略虽然对逼近某一阶段目标有效,但可能会丧失其他目标。例如保证了质量,却失去了成本优势。甚至拣了芝麻,却丢了西瓜。在这样的情况下,就要果断的停止策略的推进,重新进行策略研究。

在实施新策略时,也要避免因为尚未掌握新策略的运用技巧而产生的问题,不要因此而废止一项好的举措。就如我们从来没有骑过自行车,有人给我们一辆自行车,告诉我们这个东西骑上去,比走路省力还快。当我们还不会骑时,一骑上去就歪倒摔了下来,可能会抱怨说:"这是什么东西,两个轮子怎么站得住?这不是害人的东西吗?"显然,当我们未掌握、未学会使用一项先进的工具时,暂时会感到还不如原来的做法好。因此对待一项新的策略,要有足够的耐心去领会和掌握,不要轻易下结论,也不要轻易否定。

(10)持续改善和循环实践一个极限目标的实现是无止境的过程,就像数学上求极限一样,当N趋近于无穷,函数的值才趋近于零。因此,我们应该反复应用GAPS流程,持续改善,反复实践,逐渐逼近极限目标。

应该说,越逼近于极限目标就越困难,以后的阶段目标跨度也就越小。就拿上述的换辊来说,也许达到10分钟的极限目标是十分艰难的,从15分以后,每次阶段目标仅减少1分钟。如果从10分钟再跨越到5分钟、2分钟,流程和动作的变革就根本无法做到了,就要通过设备的改造来实现,这就激发人们将换辊改造成机械自动化操作,实现一次质的飞跃。

(11)阶段工作总结对核心要素的极限冲刺工作进行阶段总结,主要是要描述阶段成果,分析失败教训,总结成功经验,对下阶段工作提出目标和改善方案。这一阶段工作总结以每半年为宜,最好选择某一阶段目标达到之后进行。其目的就是休整、反省、总结、反思,以利再战。

核心要素极限管理的总流程如图3所示。

图3核心要素极限管理总流程

本文源自李葆文著作《TnPM-从理论到实践》

了解更多关于设备管理相关信息,请添加学府WeChat : shareford_tnpm